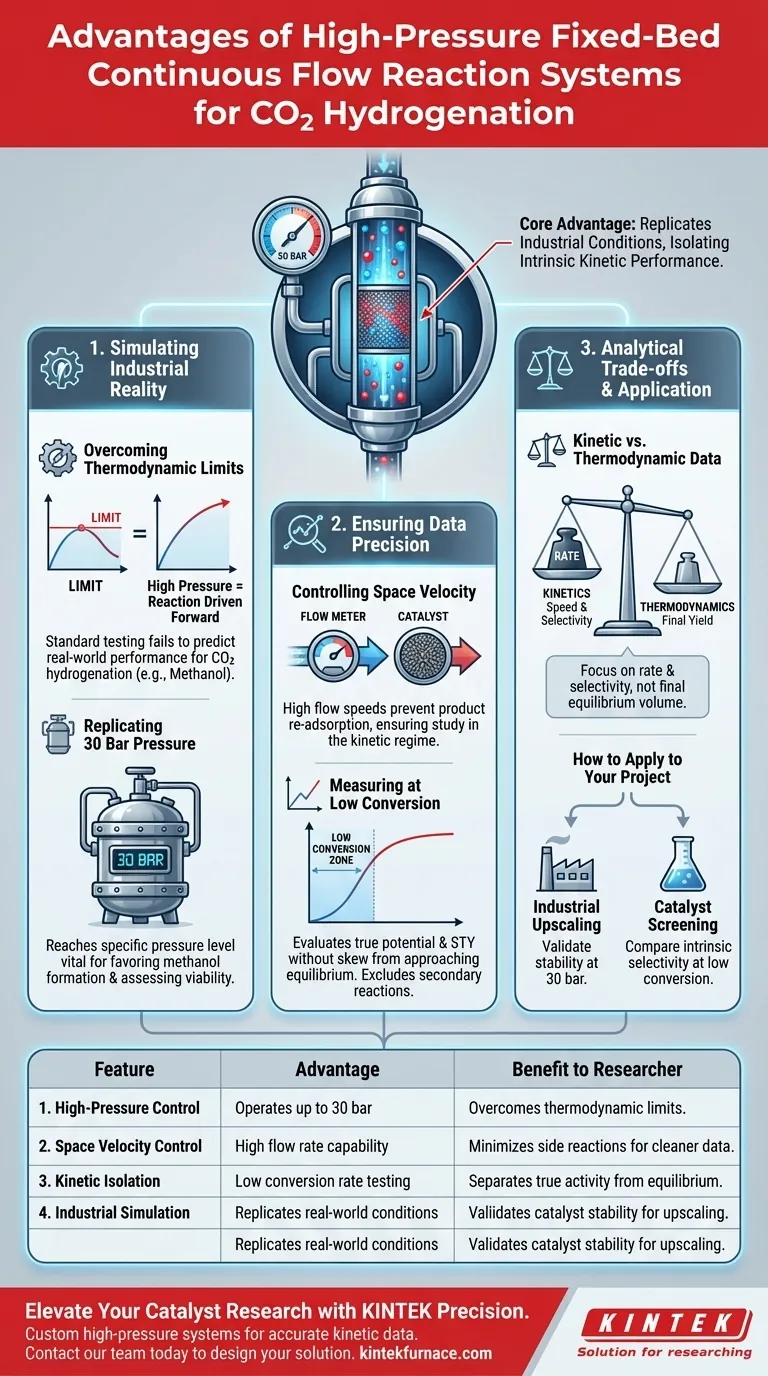

A principal vantagem de usar um sistema de reator tubular de fluxo contínuo em leito fixo equipado com um controlador de alta pressão é sua capacidade de replicar as condições operacionais industriais enquanto isola o desempenho intrínseco do catalisador. Esta configuração permite a simulação de pressões de reação de até 30 bar, o que é crucial para superar as limitações do equilíbrio termodinâmico inerentes a processos como a síntese de metanol. Além disso, permite um controle preciso da velocidade espacial, garantindo a precisão dos dados ao minimizar a interferência de reações secundárias complexas.

Ao manter alta pressão e alta velocidade espacial, este sistema permite que os pesquisadores meçam a seletividade do produto e o Rendimento Espaço-Tempo (STY) em baixas taxas de conversão. Isso separa efetivamente a verdadeira atividade cinética do catalisador dos estados de equilíbrio termodinâmico.

Simulando a Realidade Industrial

Superando Limites Termodinâmicos

Para a hidrogenação de CO2, particularmente a síntese de metanol, a reação é frequentemente limitada pelo equilíbrio termodinâmico. Testes padrão de baixa pressão não podem prever com precisão como um catalisador se comportará em um cenário do mundo real.

Replicando Pressão de 30 bar

Um controlador de alta pressão permite que o sistema atinja e mantenha pressões de 30 bar. Este nível de pressão específico é vital para impulsionar a reação, favorecer a formação de metanol e permitir uma avaliação realista da viabilidade industrial.

Garantindo Precisão dos Dados

Controlando a Velocidade Espacial

O sistema permite um controle de alta velocidade espacial. Isso garante que os reagentes fluam sobre o leito catalítico em uma velocidade que impede a re-adsorção de produtos, o que é essencial para estudar a reação em seu regime cinético.

Medindo em Baixa Conversão

Para entender o verdadeiro potencial de um catalisador, ele é melhor avaliado em baixas taxas de conversão. Este sistema facilita essas condições específicas, permitindo o cálculo preciso do Rendimento Espaço-Tempo (STY) sem que os dados sejam distorcidos pela aproximação do equilíbrio.

Excluindo Reações Secundárias Complexas

Operando em altas velocidades espaciais e pressões controladas, o sistema exclui efetivamente a influência de reações secundárias. Isso garante que a seletividade medida seja resultado do mecanismo catalítico primário, e não de ruído químico downstream.

Entendendo os Trade-offs Analíticos

A Restrição de "Baixa Conversão"

Embora a avaliação em baixas taxas de conversão seja excelente para determinar a cinética da reação, ela não exibe o rendimento total máximo possível em uma única passagem.

Dados Cinéticos vs. Termodinâmicos

Esta configuração é otimizada para fornecer dados sobre a taxa e seletividade (cinética) em vez da composição final de equilíbrio. Os pesquisadores devem entender que esses dados representam a velocidade e a especificidade do catalisador, não necessariamente o volume final de produto de um reator em larga escala operando em conversão máxima.

Como Aplicar Isso ao Seu Projeto

- Se o seu foco principal é o Aumento de Escala Industrial: Utilize a capacidade de pressão de 30 bar para validar que seu catalisador permanece estável e ativo sob condições comercialmente relevantes.

- Se o seu foco principal é a Triagem de Catalisadores: Use alta velocidade espacial para manter baixas taxas de conversão, permitindo que você compare a seletividade intrínseca e o STY de diferentes materiais sem interferência do equilíbrio.

Este sistema é a ferramenta definitiva para distinguir entre os limites teóricos de um catalisador e sua velocidade cinética real.

Tabela Resumo:

| Recurso | Vantagem | Benefício para o Pesquisador |

|---|---|---|

| Controle de Alta Pressão | Opera até 30 bar | Supera limites termodinâmicos para a síntese de metanol. |

| Controle de Velocidade Espacial | Capacidade de alto fluxo | Minimiza reações secundárias e re-adsorção para dados mais limpos. |

| Isolamento Cinético | Teste de baixa taxa de conversão | Separa a atividade real do catalisador dos estados de equilíbrio. |

| Simulação Industrial | Replicam condições do mundo real | Valida a estabilidade do catalisador para aumento de escala comercial. |

Eleve Sua Pesquisa de Catalisadores com a Precisão KINTEK

Você está procurando preencher a lacuna entre a descoberta em escala de laboratório e a realidade industrial? A KINTEK fornece sistemas de fluxo contínuo em leito fixo de última geração e reatores tubulares de alta pressão projetados para lidar com as rigorosas demandas da hidrogenação de CO2 e da síntese de metanol.

Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos totalmente personalizáveis para atender aos seus requisitos exclusivos de pressão e temperatura. Nossos controladores de alta pressão e sistemas de fluxo de precisão garantem que você obtenha os dados cinéticos precisos necessários para uma triagem e aumento de escala de catalisadores bem-sucedidos.

Pronto para otimizar o desempenho da sua reação? Entre em contato com nossa equipe de engenharia hoje mesmo para projetar um sistema personalizado de alta temperatura adaptado aos seus objetivos de pesquisa.

Guia Visual

Referências

- C. Romero, R.M. Navarro. Methanol Synthesis from CO2 over ZnO-Pd/TiO2 Catalysts: Effect of Pd Precursors on the Formation of ZnPd-ZnO Active Sites. DOI: 10.3390/catal15010055

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Quais são os diferentes tipos de fornos tubulares? Encontre a sua Solução de Alta Temperatura Perfeita

- Quais vantagens os fornos de tubo descendente (drop tube furnaces) oferecem? Alcance Controle Preciso e Alta Eficiência

- Como um forno tubular de laboratório é utilizado na TG-DTA de pós compósitos revestidos de sílica? Guia de Análise por Especialistas

- Quais são os diferentes tipos de fornos tubulares e seus usos específicos? Encontre a Solução Ideal para o Seu Laboratório

- Quais são as principais diferenças de aparência entre fornos tubulares e fornos tipo mufla? Compare Formas e Usos para o Seu Laboratório

- Como um reator de quartzo de leito fixo de bancada simula as condições industriais? Avaliação da Estabilidade do Catalisador Pt-Ni

- Que tipos de atmosferas podem ser controladas em um forno de tubo de queda? Domine o Controle Preciso de Gás para Materiais Superiores

- Como um Forno de Tubo de Queda (DTF) contribui para a avaliação da combustão de agentes redutores? Otimizar o Desempenho do Forno