Em sua essência, um forno de tubo de queda é projetado para um controle atmosférico preciso. Ele pode operar com sucesso sob atmosferas de gás inerte, oxidante e redutor, bem como sob condições de vácuo, para atender aos requisitos específicos do seu processamento de material.

A principal vantagem de um forno de tubo de queda sobre outros tipos de fornos é a sua capacidade de criar um ambiente isolado e altamente controlado. Ao selar o tubo de processo e introduzir gases específicos, você pode prevenir reações químicas indesejadas, como oxidação, ou impulsionar intencionalmente as reações desejadas, influenciando diretamente as propriedades finais do seu material.

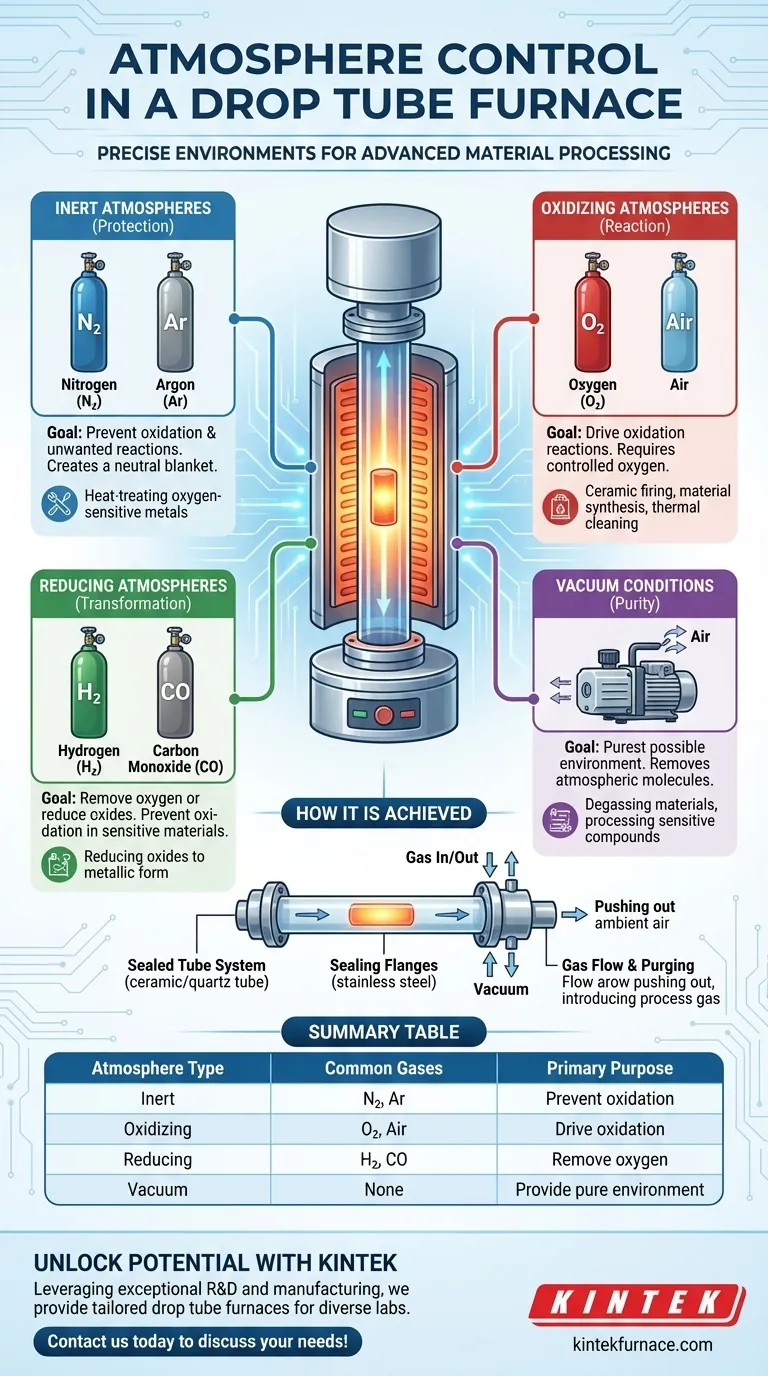

Como o Controle de Atmosfera é Alcançado

A capacidade de manipular a atmosfera dentro de um forno de tubo de queda não é acidental; é uma característica de projeto fundamental. Este controle é essencial para alcançar resultados reprodutíveis e de alta qualidade na síntese de materiais e tratamento térmico.

O Sistema de Tubo Selado

Um forno de tubo utiliza um tubo de cerâmica ou quartzo para conter a amostra. Diferentemente de um forno mufla que aquece ao ar livre, este tubo pode ser completamente selado do ambiente externo.

O Papel das Flanges de Vedação

Flanges de vedação especializadas, geralmente feitas de aço inoxidável, são fixadas às extremidades do tubo. Estas flanges contêm portas para entradas de gás, saídas de gás e bombas de vácuo, criando um sistema de circuito fechado que garante que a atmosfera interna permaneça pura.

Fluxo de Gás e Purga

Para estabelecer uma atmosfera específica, o sistema é primeiro purgado. Um gás inerte flui através do tubo para expulsar o ar ambiente. Uma vez purificado, o gás de processo desejado (inerte, reativo ou uma mistura) é introduzido a uma taxa de fluxo controlada para manter o ambiente durante todo o ciclo de aquecimento.

Uma Análise das Atmosferas Comuns e Seu Propósito

A escolha da atmosfera é ditada inteiramente pelo objetivo do seu processo. Cada categoria serve a um propósito químico distinto.

Atmosferas Inertes (Proteção)

Gases inertes como Nitrogênio (N₂) e Argônio (Ar) são usados quando o objetivo é aquecer um material sem que ele reaja com seu entorno. Eles criam uma camada protetora neutra, prevenindo oxidação e outras alterações químicas indesejadas. Isso é crítico para o tratamento térmico de metais e ligas sensíveis ao oxigênio.

Atmosferas Oxidantes (Reação)

Uma atmosfera oxidante é criada pela introdução de gases como Oxigênio (O₂) ou ar. Este ambiente é usado quando o processo exige oxidação. As aplicações incluem certos tipos de queima de cerâmica, síntese de materiais ou processos de limpeza térmica onde aglutinantes orgânicos precisam ser queimados.

Atmosferas Redutoras (Transformação)

Atmosferas redutoras usam gases reativos como Hidrogênio (H₂) ou Monóxido de Carbono (CO). Seu propósito é remover oxigênio de um material (ou seja, "reduzi-lo"). Isso é essencial para prevenir a oxidação em materiais altamente sensíveis ou para reações químicas específicas onde óxidos precisam ser convertidos de volta à sua forma metálica.

Condições de Vácuo (Pureza)

Para o mais alto nível de proteção, o tubo do forno pode ser evacuado usando uma bomba de vácuo. Operar sob vácuo remove virtualmente todas as moléculas atmosféricas, fornecendo o ambiente mais puro possível. Isso é ideal para desgaseificação de materiais ou processamento de compostos extremamente sensíveis que poderiam reagir mesmo com vestígios de gás.

Entendendo as Trocas e Limitações

Embora poderoso, o controle de atmosfera não está isento de desafios. O sucesso depende de uma configuração cuidadosa e da consciência de potenciais armadilhas.

A Integridade da Vedação é Crítica

A eficácia do seu controle de atmosfera é tão boa quanto as suas vedações. Qualquer vazamento nas flanges de vedação ou conexões permitirá que o ar ambiente contamine o processo, comprometendo seus resultados. Inspeção e manutenção regulares são essenciais.

Pureza do Gás e Controle de Fluxo

A pureza do seu gás fonte impacta diretamente a pureza da atmosfera do forno. Da mesma forma, taxas de fluxo inconsistentes podem levar a flutuações de pressão e a um ambiente instável. O uso de gases de alta pureza e um controlador de fluxo de massa confiável é fundamental para a reprodutibilidade.

Segurança com Gases Reativos

O uso de gases inflamáveis ou tóxicos como Hidrogênio (H₂) e Monóxido de Carbono (CO) introduz riscos de segurança significativos. Esses processos exigem protocolos de segurança robustos, ventilação adequada e sistemas de detecção de gás para prevenir acidentes.

Selecionando a Atmosfera Certa para Seu Processo

Sua escolha de atmosfera deve ser um reflexo direto do resultado desejado. Considere o objetivo do seu tratamento térmico para tomar uma decisão informada.

- Se seu foco principal é prevenir oxidação ou reações indesejadas: Use um gás inerte como Argônio ou Nitrogênio, ou para pureza máxima, opere sob vácuo.

- Se seu foco principal é impulsionar uma reação de oxidação: Use um fluxo controlado de Oxigênio ou ar limpo e seco.

- Se seu foco principal é remover oxigênio ou transformar um óxido: Use uma atmosfera redutora contendo Hidrogênio ou Monóxido de Carbono, com todas as precauções de segurança necessárias.

- Se seu foco principal é desgaseificação ou processamento de materiais altamente sensíveis: Use vácuo para criar o ambiente mais puro possível.

Em última análise, dominar o controle de atmosfera em um forno de tubo de queda lhe dá comando direto sobre as propriedades químicas e físicas do seu material final.

Tabela de Resumo:

| Tipo de Atmosfera | Gases Comuns | Propósito Principal |

|---|---|---|

| Inerte | Nitrogênio (N₂), Argônio (Ar) | Prevenir oxidação e reações indesejadas |

| Oxidante | Oxigênio (O₂), Ar | Impulsionar reações de oxidação |

| Redutora | Hidrogênio (H₂), Monóxido de Carbono (CO) | Remover oxigênio ou reduzir óxidos |

| Vácuo | Nenhum (evacuado) | Proporcionar ambiente puro para processos sensíveis |

Desbloqueie todo o potencial do seu processamento de material com as soluções avançadas de fornos de alta temperatura da KINTEK. Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de tubo de queda personalizados, incluindo Fornos Mufla, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, aprimorando a eficiência e os resultados. Entre em contato conosco hoje para discutir como podemos apoiar suas necessidades específicas de controle de atmosfera e impulsionar a inovação em seu laboratório!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.