Na metalurgia do pó, um forno elétrico horizontal fornece o ambiente preciso e controlado necessário para transformar pó metálico solto em um componente sólido de alto desempenho através de um processo chamado sinterização. Ele se destaca na gestão tanto da temperatura quanto da atmosfera, que são as duas variáveis mais críticas para alcançar as propriedades desejadas do material, como resistência e densidade.

O benefício fundamental não é a forma do forno em si, mas sua capacidade de criar um ambiente de aquecimento estável e repetível. Esse controle evita a contaminação e garante que as partículas do pó se fundam corretamente, determinando a densidade, resistência e integridade estrutural da peça final.

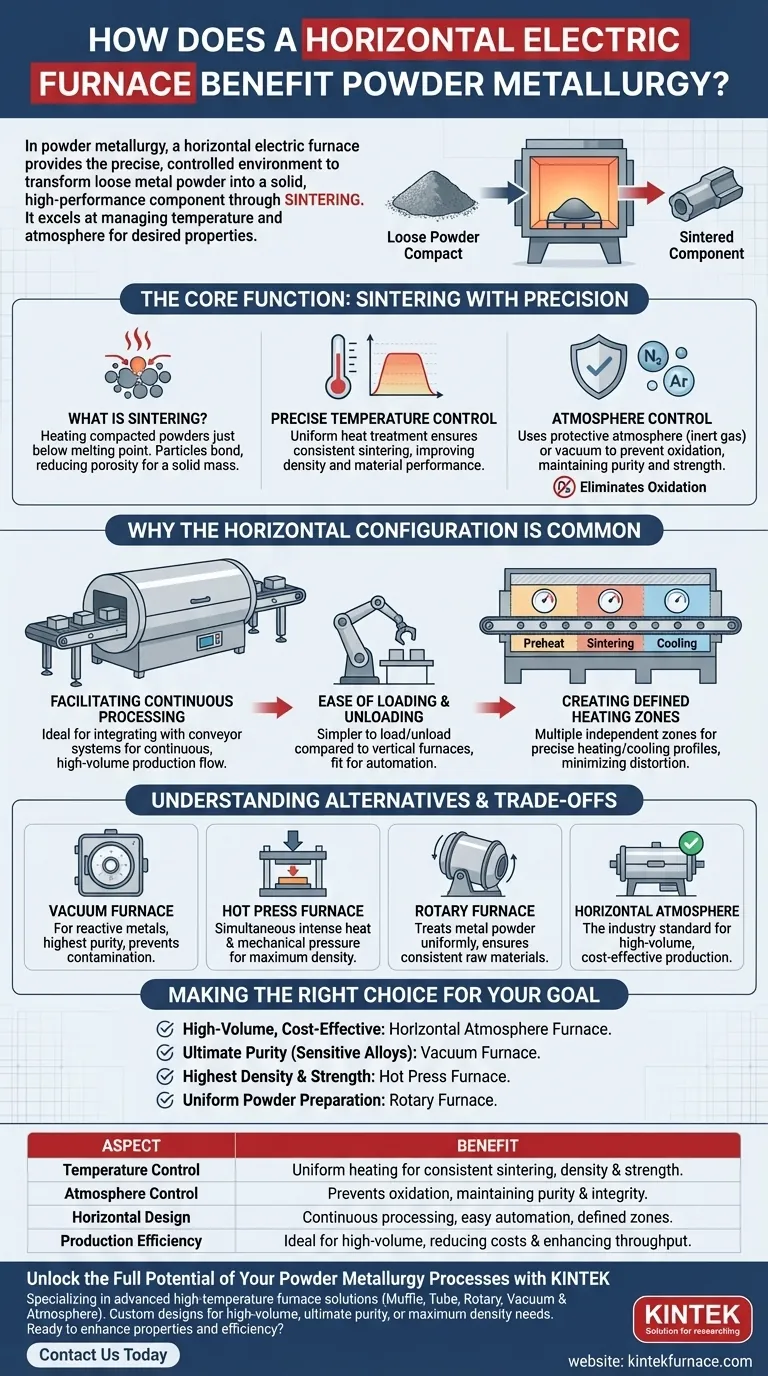

A Função Central: Sinterização com Precisão

O que é Sinterização?

A sinterização é o processo central na metalurgia do pó, onde pós metálicos compactados são aquecidos a uma temperatura ligeiramente abaixo do seu ponto de fusão.

Em vez de derreter, a energia térmica faz com que as partículas individuais do pó se unam e se fundam. Isso reduz a porosidade do compacto inicial e forma uma massa sólida e coesa.

O Papel do Controle Preciso de Temperatura

As propriedades mecânicas finais da peça sinterizada estão diretamente ligadas à temperatura e à duração do ciclo de aquecimento.

Um forno elétrico permite um tratamento térmico extremamente uniforme, garantindo que todas as partes do componente sejam sinterizadas de forma consistente. Essa precisão é fundamental para melhorar a densidade e aumentar o desempenho geral do material.

A Necessidade Crítica de Controle da Atmosfera

Em altas temperaturas de sinterização, a maioria dos metais reagirá prontamente com o oxigênio do ar, um processo chamado oxidação.

Essa oxidação cria impurezas que enfraquecem as ligações entre as partículas e comprometem gravemente a integridade e a resistência da peça.

Os fornos horizontais resolvem isso usando uma atmosfera protetora (como gases inertes como nitrogênio ou argônio) ou um vácuo para eliminar o oxigênio e prevenir essa contaminação destrutiva.

Por que a Configuração Horizontal é Comum

Facilitando o Processamento Contínuo

O layout horizontal é ideal para integração com sistemas de transporte, criando um "forno túnel".

Isso permite um fluxo contínuo de peças através de distintas zonas de aquecimento e resfriamento, tornando-o uma solução altamente eficiente e automatizada para produção em massa.

Facilidade de Carga e Descarga

Em comparação com os fornos verticais de carregamento superior, os fornos horizontais "caixa" ou túnel são frequentemente mais simples de carregar e descarregar, tanto manualmente quanto com robótica.

Criação de Zonas de Aquecimento Definidas

Fornos horizontais longos podem ser divididos em múltiplas zonas de temperatura controladas independentemente. Isso permite um gerenciamento preciso do perfil de aquecimento e resfriamento à medida que o componente se move através do forno, o que é crucial para minimizar tensões internas e distorções.

Compreendendo as Alternativas e Compromissos

Embora o forno de atmosfera horizontal seja um cavalo de batalha, aplicações específicas exigem tecnologias diferentes.

Quando um Forno a Vácuo é Essencial

Para metais altamente reativos (como o titânio) ou aplicações que exigem a mais alta pureza absoluta, um forno a vácuo é necessário.

Ao remover virtualmente toda a atmosfera, ele oferece a máxima proteção contra contaminação e garante uma distorção mínima da peça.

Fornos de Prensa a Quente para Densidade Máxima

Algumas aplicações exigem a eliminação quase total da porosidade para alcançar máxima resistência e desempenho.

Um forno de prensa a quente aplica simultaneamente calor intenso e pressão mecânica extrema ao pó, forçando fisicamente as partículas a se unirem para criar componentes excepcionalmente densos.

Fornos Rotativos para Tratamento de Pó

Quando o objetivo é tratar o próprio pó metálico, em vez de uma peça compactada, um forno rotativo é frequentemente usado. Sua rotação constante garante que todo o lote de pó seja aquecido uniformemente, o que é crítico para produzir matérias-primas consistentes.

Fazendo a Escolha Certa para o Seu Objetivo

O melhor forno é determinado pelo material, pelas propriedades finais desejadas e pelo volume de produção exigido.

- Se o seu foco principal é a produção de alto volume e custo-benefício: Um forno de atmosfera horizontal contínuo é o padrão da indústria.

- Se o seu foco principal é a pureza e o desempenho máximos para ligas sensíveis: Um forno a vácuo é a escolha superior.

- Se o seu foco principal é alcançar a maior densidade e resistência possíveis: Um forno de prensa a quente é a ferramenta correta para o trabalho.

- Se o seu foco principal é preparar pós metálicos uniformes antes da compactação: Um forno rotativo fornece a consistência necessária ao processo.

Escolher a tecnologia de forno correta é uma decisão fundamental que determina diretamente a qualidade e o desempenho do componente final da metalurgia do pó.

Tabela Resumo:

| Aspecto | Benefício |

|---|---|

| Controle de Temperatura | Garante aquecimento uniforme para sinterização consistente, melhorando a densidade e resistência do material. |

| Controle da Atmosfera | Usa gases protetores ou vácuo para prevenir oxidação, mantendo a pureza e integridade da peça. |

| Design Horizontal | Facilita o processamento contínuo, fácil carregamento/descarregamento e zonas de aquecimento definidas para automação. |

| Eficiência de Produção | Ideal para fabricação de alto volume, reduzindo custos e aumentando o rendimento. |

Desbloqueie Todo o Potencial dos Seus Processos de Metalurgia do Pó com a KINTEK

Está com dificuldades para alcançar sinterização precisa, aquecimento uniforme ou resultados livres de contaminação em seu laboratório? A KINTEK é especialista em soluções avançadas de fornos de alta temperatura, adaptadas para diversas necessidades laboratoriais. Nossa linha de produtos — incluindo Fornos Mufla, de Tubo, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD — é apoiada por uma excepcional P&D e fabricação interna. Com fortes capacidades de personalização profunda, projetamos fornos para atender aos seus requisitos experimentais exclusivos, seja para produção de alto volume, pureza máxima ou densidade máxima.

Pronto para melhorar as propriedades dos seus materiais e aumentar a eficiência? Entre em contato hoje mesmo para discutir como nossas soluções de fornos personalizadas podem transformar seus resultados em metalurgia do pó!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho