Em sua essência, uma atmosfera quimicamente inerte funciona usando um gás não reativo, como nitrogênio ou argônio, para deslocar e purgar fisicamente gases reativos como oxigênio e umidade de uma câmara de forno selada. Isso cria um escudo protetor ao redor do material sendo tratado termicamente, prevenindo reações químicas indesejadas como a oxidação e garantindo que a pureza e a integridade do material sejam mantidas em altas temperaturas.

A função de uma atmosfera inerte não é interagir quimicamente com o material. Em vez disso, ela atua como uma barreira de alta pureza, criando um ambiente controlado que impede o material de reagir com o ar que normalmente estaria presente.

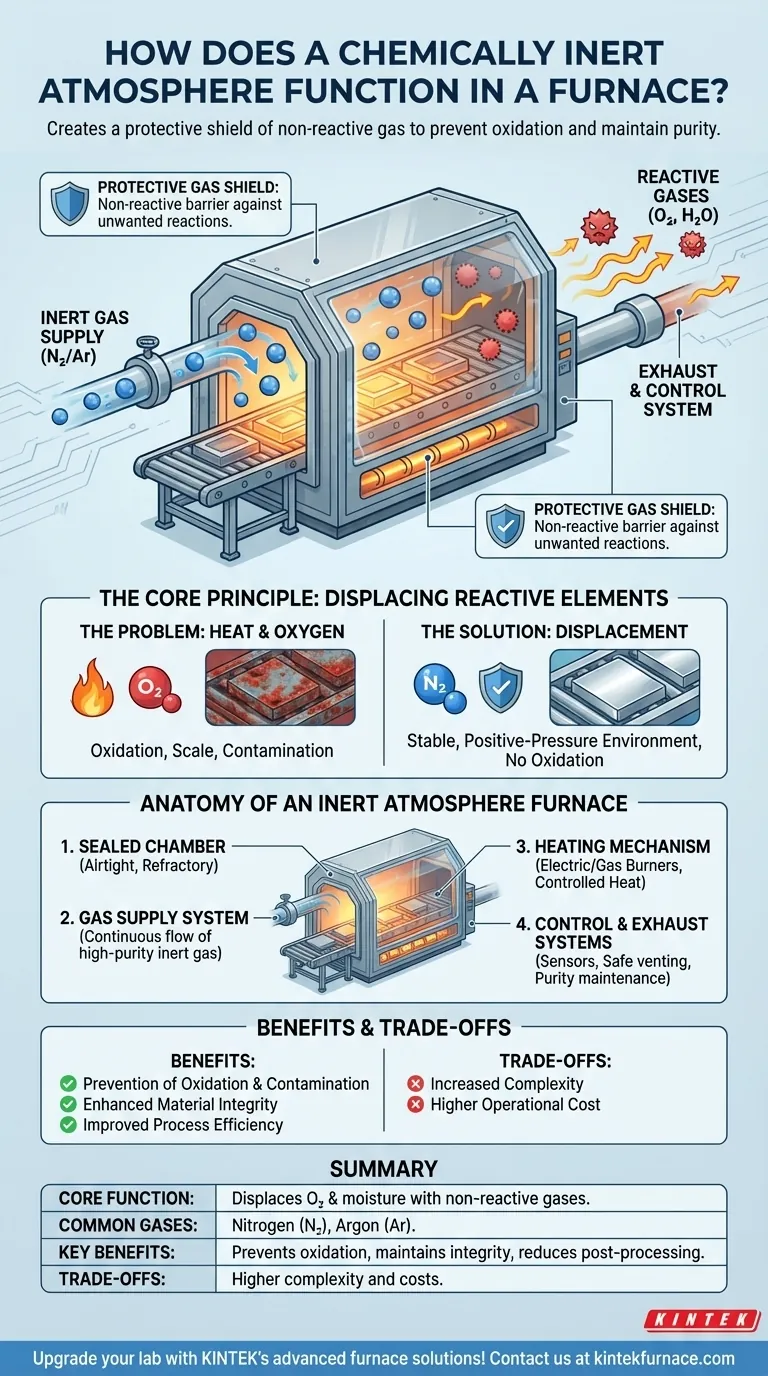

O Princípio Fundamental: Deslocamento de Elementos Reativos

O Problema: Calor e Oxigênio

A maioria dos materiais, especialmente metais, reage prontamente com o oxigênio quando aquecida. Esse processo, conhecido como oxidação, pode formar uma camada de escama na superfície, alterar as propriedades do material e comprometer a qualidade do produto final.

O calor atua como um catalisador, acelerando drasticamente essas reações químicas indesejadas. Mesmo quantidades mínimas de oxigênio ou umidade podem causar contaminação significativa nas altas temperaturas usadas em muitos processos de forno.

A Solução: Um Escudo de Gás Protetor

Um forno com atmosfera inerte resolve esse problema através do deslocamento. Ao bombear continuamente um gás inerte para uma câmara selada, o ar ambiente mais leve contendo oxigênio e vapor de água é expelido.

Isso estabelece um ambiente estável de pressão positiva composto quase inteiramente do gás não reativo. O material dentro é, portanto, protegido de quaisquer elementos que possam causar oxidação ou outra contaminação.

Gases Inertes Comuns

Os gases mais comuns usados são o nitrogênio (N₂) e o argônio (Ar). O nitrogênio é frequentemente escolhido por sua relação custo-benefício, enquanto o argônio, sendo mais denso e ainda mais inerte, é usado para materiais altamente sensíveis onde a pureza absoluta é crítica.

Anatomia de um Forno com Atmosfera Inerte

A Câmara Selada: A Primeira Linha de Defesa

A base do sistema é uma câmara de aquecimento hermética, muitas vezes um projeto de forno mufla. É construída com materiais refratários como cerâmicas ou metais especializados para suportar temperaturas extremas, evitando que o ar externo vaze.

O Sistema de Fornecimento de Gás: Criando a Atmosfera

Este sistema fornece um fluxo contínuo e controlado de gás inerte de alta pureza para a câmara. É crítico tanto para purgar o ar inicial quanto para manter uma leve pressão positiva durante todo o ciclo de aquecimento e resfriamento para evitar qualquer contaminação.

O Mecanismo de Aquecimento: Aplicando Calor Controlado

Elementos de aquecimento elétricos ou queimadores a gás fornecem a temperatura necessária. Estes são gerenciados por sistemas de controle avançados que trabalham em conjunto com o fluxo de gás para garantir que o material passe pelo processo térmico preciso exigido.

Sistemas de Controle e Exaustão: Mantendo a Pureza

Sensores sofisticados monitoram e regulam tanto a temperatura quanto as taxas de fluxo de gás. Um sistema de exaustão ventila com segurança os gases purgados e quaisquer subprodutos potenciais, mantendo uma atmosfera limpa e estável dentro do forno.

Compreendendo os Benefícios e Compromissos

Benefício: Prevenção de Oxidação e Contaminação

A principal vantagem é um acabamento limpo e brilhante no material, livre de escama ou descoloração. Isso é essencial para aplicações em eletrônicos, aeroespacial e fabricação de dispositivos médicos.

Benefício: Integridade do Material Aprimorada

Ao prevenir reações químicas indesejadas, as propriedades fundamentais do material são preservadas. Isso garante que o produto final atenda aos seus padrões de desempenho mecânico, elétrico e químico especificados.

Benefício: Eficiência do Processo Aprimorada

Materiais tratados em atmosfera inerte geralmente não requerem etapas de limpeza secundárias como jateamento, lixamento ou decapagem ácida. Essa redução no pós-processamento economiza tempo, mão de obra e custo.

O Compromisso: Complexidade e Custo Operacional

O principal compromisso é o aumento da complexidade e custo em comparação com um forno de ar padrão. Esses sistemas exigem câmaras seladas, hardware de gerenciamento de gás e um fornecimento contínuo de gás inerte, o que representa uma despesa operacional contínua.

Fazendo a Escolha Certa para o Seu Processo

Decidir se deve usar uma atmosfera inerte depende inteiramente do material e do resultado desejado do seu processo de tratamento térmico.

- Se o seu foco principal é a pureza do material e a prevenção da oxidação: Uma atmosfera inerte é essencial para processos como recozimento, brasagem ou sinterização de metais sensíveis e materiais avançados.

- Se o seu foco principal é o tratamento térmico simples onde a oxidação superficial é aceitável: Um forno de ar padrão pode ser uma solução mais econômica, especialmente se uma etapa de limpeza subsequente já faz parte do seu fluxo de trabalho.

- Se o seu foco principal é induzir uma reação superficial específica: Você precisa de uma atmosfera reativa (por exemplo, hidrogênio para redução ou metano para cementação), não uma inerte.

Em última análise, dominar seu processo térmico começa com o domínio de sua atmosfera.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Função Principal | Usa gases não reativos para deslocar oxigênio e umidade, criando um escudo protetor. |

| Gases Comuns | Nitrogênio (custo-benefício), Argônio (alta pureza para materiais sensíveis). |

| Principais Benefícios | Previne oxidação, mantém a integridade do material, reduz a necessidade de pós-processamento. |

| Compromissos | Maior complexidade e custos operacionais devido a câmaras seladas e fornecimento de gás. |

Atualize o processamento térmico do seu laboratório com as soluções avançadas de fornos da KINTEK! Aproveitando P&D excepcional e fabricação própria, fornecemos a diversos laboratórios fornos de alta temperatura como Mufla, Tubo, Rotativo, Vácuo & Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas. Entre em contato hoje para aumentar a pureza e eficiência do material em seus processos de tratamento térmico!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico