Em sua essência, o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial ao criar um ambiente quimicamente inerte. Este escudo protetor previne as reações prejudiciais, como oxidação e descarbonização, que de outra forma ocorreriam em altas temperaturas na presença de ar, permitindo que os mecanismos de endurecimento pretendidos funcionem com máxima eficácia.

A percepção crucial é que, neste contexto, o nitrogênio não é um agente de fortalecimento ativo. Em vez disso, ele atua como um guarda-costas perfeito e neutro para a superfície do material, prevenindo defeitos de enfraquecimento e garantindo o sucesso do processo real de tratamento térmico.

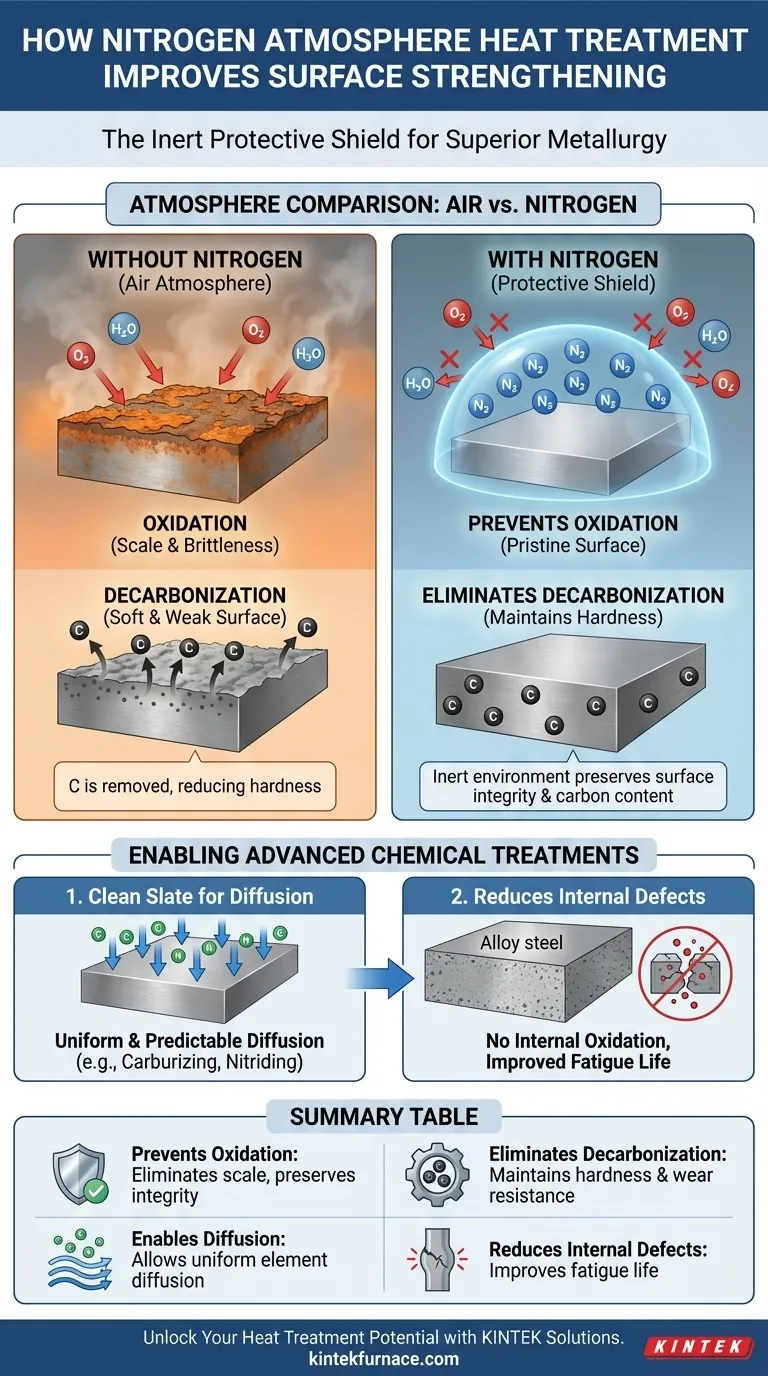

O Papel do Nitrogênio como Escudo Protetor

Para entender o benefício, devemos primeiro considerar o que acontece durante o tratamento térmico em uma atmosfera de ar normal. As altas temperaturas necessárias para processos como endurecimento ou recozimento aceleram as reações químicas entre a superfície do metal e o ar circundante.

Prevenindo a Oxidação

Em temperaturas elevadas, o oxigênio reage prontamente com o ferro no aço para formar uma camada de óxido de ferro, comumente conhecida como carepa. Esta carepa é quebradiça, escamosa e prejudicial às propriedades finais do componente.

Uma atmosfera de nitrogênio desloca o oxigênio do forno, criando um ambiente onde a oxidação simplesmente não pode ocorrer. Isso preserva a superfície metálica imaculada da peça, eliminando a necessidade de operações de limpeza pós-tratamento caras e potencialmente danosas, como jateamento de areia ou decapagem ácida.

Eliminando a Descarbonização

A descarbonização é outra reação prejudicial onde o oxigênio ou vapor de água reage com o carbono dentro da camada superficial do aço, removendo-o do material. Como o carbono é o elemento principal responsável pela dureza do aço, sua perda resulta em uma superfície macia e fraca.

Ao fornecer um ambiente inerte, uma atmosfera de nitrogênio previne essas reações, garantindo que o teor de carbono – e, portanto, a dureza potencial e a resistência ao desgaste – da superfície permaneça exatamente como projetado.

Permitindo Tratamentos Térmicos Químicos Superiores

Muitas técnicas avançadas de endurecimento envolvem a difusão de outros elementos na superfície do aço. Uma atmosfera de nitrogênio não é apenas protetora; é um pré-requisito fundamental para a qualidade e confiabilidade desses processos.

Uma Tela Limpa para a Difusão

Processos como a carburação (adição de carbono) ou a nitruração (adição de nitrogênio) dependem da difusão de elementos na superfície do aço. Se uma camada de óxido estiver presente, ela atua como uma barreira, bloqueando ou dificultando essa difusão.

Isso leva a profundidades de camada desiguais e dureza inconsistente. Uma atmosfera baseada em nitrogênio garante que a superfície esteja perfeitamente limpa, permitindo uma difusão uniforme e previsível, o que é crítico para componentes de alto desempenho como engrenagens e rolamentos.

Reduzindo Defeitos Internos

Para aços-liga que contêm elementos como cromo, manganês ou silício, o oxigênio pode causar um problema ainda mais insidioso: a oxidação interna. Átomos de oxigênio podem se difundir uma curta distância no material e formar partículas microscópicas de óxido abaixo da superfície.

Esses óxidos internos atuam como pontos de concentração de tensão, reduzindo severamente a vida útil à fadiga do material. Uma atmosfera de nitrogênio puro elimina a fonte de oxigênio, prevenindo assim a formação desses defeitos internos que reduzem a resistência.

Entendendo as Compensações

Embora as atmosferas à base de nitrogênio ofereçam resultados superiores, é importante entender o contexto e por que outros métodos existem.

Atmosferas Inertes vs. Ativas

O foco aqui é o nitrogênio como um gás portador inerte. Sua função é não fazer nada. Isso é distinto de processos como a nitruração a gás, onde a atmosfera (muitas vezes uma mistura de nitrogênio e amônia) é intencionalmente projetada para ser ativa e doar átomos de nitrogênio para a superfície para formar compostos de nitreto duros.

A referência a evitar a "fragilização por nitrogênio" é fundamental. Usar nitrogênio puro e seco como escudo previne reações indesejadas. Atmosferas controladas inadequadamente podem adicionar inadvertidamente muito nitrogênio, levando à fragilidade.

Comparação com Métodos Antigos

As referências observam que métodos antigos como tratamento a vapor ou oxidação controlada apenas aumentam a vida útil da ferramenta em 30-50%. Isso ocorre porque esses processos criam uma camada fina e dura – mas quebradiça – de óxido (como óxido preto) na superfície.

Este óxido oferece alguma resistência ao desgaste e à corrosão, mas é fundamentalmente inferior a uma superfície endurecida por endurecimento ou carburação sem defeitos. As atmosferas de nitrogênio permitem esses últimos mecanismos de fortalecimento, mais robustos, proporcionando desempenho e confiabilidade muito superiores.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da atmosfera correta do forno não é apenas um detalhe processual; é fundamental para atingir as propriedades metalúrgicas desejadas do componente final.

- Se o seu foco principal é a máxima dureza superficial e resistência à fadiga: Uma atmosfera à base de nitrogênio é essencial para prevenir defeitos e garantir o sucesso dos tratamentos de endurecimento ou químicos.

- Se o seu foco principal é a resistência à corrosão e ao desgaste de baixo custo para peças não críticas: Um processo de oxidação controlada mais antigo, como o escurecimento a vapor, pode ser uma escolha suficiente e mais econômica.

- Se o seu objetivo é adicionar intencionalmente nitrogênio à superfície (nitruração): Você precisará de uma atmosfera específica e ativa contendo uma fonte de nitrogênio dissociado, que é um processo diferente do uso de nitrogênio como escudo protetor.

Em última análise, usar uma atmosfera de nitrogênio é uma decisão para controlar o ambiente do processo com precisão, prevenindo reações aleatórias e prejudiciais e garantindo que a transformação metalúrgica pretendida seja alcançada.

Tabela Resumo:

| Aspecto Chave | Função no Endurecimento Superficial |

|---|---|

| Previne Oxidação | Elimina a formação de carepa, preservando a integridade da superfície |

| Elimina a Descarbonização | Mantém o teor de carbono para dureza e resistência ao desgaste |

| Permite a Difusão | Permite a difusão uniforme de elementos em processos como a carburação |

| Reduz Defeitos Internos | Previne a oxidação interna, melhorando a vida útil à fadiga |

Desbloqueie todo o potencial dos seus processos de tratamento térmico com a KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por amplas capacidades de personalização para atender aos seus requisitos experimentais únicos. Seja qual for o seu objetivo – máxima dureza superficial, resistência à fadiga ou transformações metalúrgicas precisas – a KINTEK garante resultados confiáveis e livres de defeitos. Entre em contato conosco hoje mesmo para discutir como nossas soluções podem aumentar a eficiência e o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material