Em essência, uma atmosfera inerte evita a oxidação privando a reação química de seu ingrediente principal: o oxigênio. Ao purgar ativamente um ambiente e substituir o ar ambiente por um gás não reativo – mais comumente nitrogênio ou argônio – você cria um escudo protetor. Este escudo desloca fisicamente o oxigênio, impossibilitando o início da reação de oxidação, preservando assim a integridade do material ou processo.

A oxidação é uma reação química que requer tanto um material para atuar como combustível quanto um oxidante, que geralmente é o oxigênio. Uma atmosfera inerte é uma ferramenta para remover precisamente o oxidante da equação, dando-lhe controle sobre a integridade do material durante processos sensíveis.

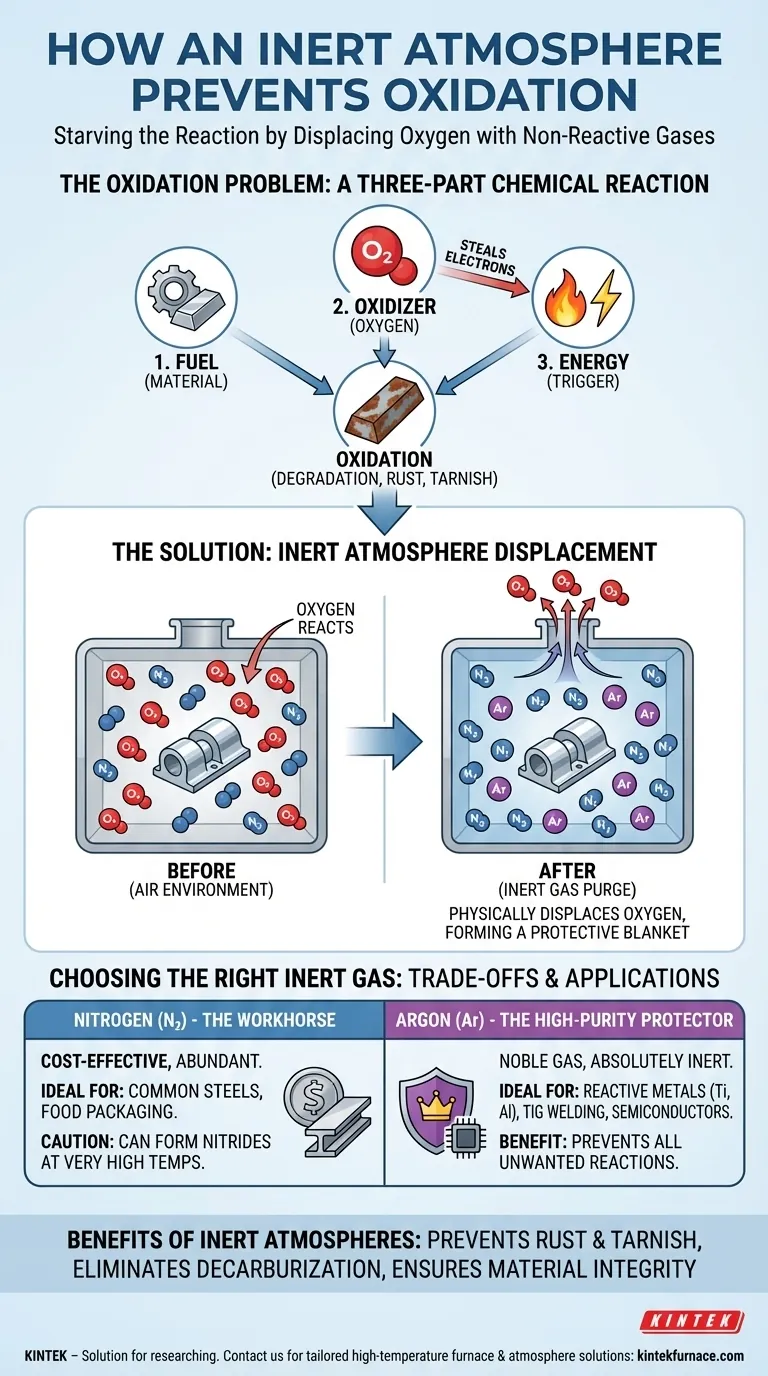

A Química da Oxidação: Um Problema em Três Partes

Para entender como uma atmosfera inerte funciona, você deve primeiro entender o que está tentando prevenir. A oxidação é um processo químico que degrada materiais, mas depende da presença de alguns componentes chave.

O Papel do Oxidante (Oxigênio)

O oxigênio é um elemento altamente reativo. Devido à sua estrutura atômica, ele tem uma forte tendência a "roubar" elétrons de outras substâncias. Este processo de perda de elétrons é o que chamamos de oxidação.

Em termos comuns, essa reação se manifesta como ferrugem no ferro, manchas na prata ou até mesmo o escurecimento de uma maçã cortada.

O Papel do Material (O "Combustível")

O material que você está tentando proteger — seja metal fundido, um composto químico ou um componente eletrônico sensível — atua como o combustível para a reação. Seus átomos são os que cedem elétrons ao oxigênio.

Sem um material suscetível à oxidação, o oxigênio não tem com o que reagir.

O Papel da Energia (O Gatilho)

Embora a oxidação possa ocorrer lentamente à temperatura ambiente, processos como soldagem, impressão 3D ou tratamento térmico adicionam uma quantidade significativa de energia na forma de calor. Essa energia atua como um poderoso catalisador, acelerando drasticamente a taxa de oxidação e causando danos severos em segundos.

Como uma Atmosfera Inerte Interrompe a Reação

Uma atmosfera inerte é uma solução projetada que intervém neste processo, removendo um dos componentes críticos.

O Princípio do Deslocamento

O mecanismo fundamental é o deslocamento físico. Ao inundar uma câmara selada ou uma área localizada com um gás inerte, você empurra fisicamente as moléculas de oxigênio mais leves para fora do caminho.

Este processo, frequentemente chamado de purga, continua até que a concentração de oxigênio seja tão baixa que a oxidação não possa ocorrer de forma significativa. Um fluxo contínuo e de baixa pressão pode então criar uma "cobertura" que impede a entrada de novo oxigênio na área de trabalho.

A Natureza dos Gases Inertes

Gases como nitrogênio (N₂) e argônio (Ar) são chamados de "inertes" porque são quimicamente estáveis. Seus átomos possuem uma camada externa completa de elétrons, o que significa que eles não têm desejo de compartilhar, ganhar ou perder elétrons.

Ao contrário do oxigênio reativo, esses gases não interagirão com seu material, mesmo em altas temperaturas. Eles simplesmente servem como um substituto neutro e não reativo que ocupa o espaço que o oxigênio ocuparia de outra forma.

Prevenindo Reações Secundárias

Além da oxidação, uma atmosfera inerte pode prevenir outras reações indesejadas. Por exemplo, no tratamento térmico do aço, ela impede a descarburação — a perda de carbono da superfície do aço — que de outra forma seria extraída pela reação com o oxigênio.

Entendendo as Trocas: Escolhendo o Gás Certo

Embora o princípio seja simples, a escolha do gás inerte envolve equilibrar o custo com a pureza química. Nem todos os gases inertes são igualmente inertes em todas as condições.

Nitrogênio: O Cavalo de Batalha

O nitrogênio é a escolha mais comum e econômica para criar uma atmosfera inerte. Ele compõe cerca de 78% do ar que respiramos e é facilmente separado para uso industrial.

Para a vasta maioria das aplicações, como tratamento térmico de aços comuns ou embalagens de alimentos, o nitrogênio oferece excelente proteção contra a oxidação. No entanto, em temperaturas muito altas, ele pode reagir com certos metais como titânio, alumínio e magnésio para formar nitretos, que podem tornar o material quebradiço.

Argônio: O Protetor de Alta Pureza

O argônio é um gás nobre, o que o torna significativamente mais inerte do que o nitrogênio. Ele não reagirá com nenhum outro elemento, mesmo sob calor e pressão extremos.

Essa inércia absoluta o torna a escolha obrigatória para processos que envolvem metais altamente reativos, como a soldagem TIG de titânio ou alumínio. Ele também é usado em aplicações de alta tecnologia, como a fabricação de semicondutores, onde a menor contaminação pode arruinar um componente. Esse maior grau de proteção vem com um custo mais alto.

Fazendo a Escolha Certa para o Seu Processo

Sua decisão deve ser guiada pela sensibilidade do seu material e pelas demandas do seu processo.

- Se seu foco principal é a relação custo-benefício para aplicações gerais: O nitrogênio é quase sempre a escolha mais econômica e eficaz para prevenir a oxidação em aços comuns e na maioria dos materiais.

- Se seu foco principal é a proteção máxima para metais reativos ou processos de alta pureza: O argônio é a escolha superior, pois sua inércia completa previne reações secundárias indesejadas, como a nitretação em temperaturas extremas.

- Se seu foco principal é o manuseio de eletrônicos sensíveis ou análises científicas: O argônio de alta pureza é essencial para garantir um ambiente completamente não reativo e evitar qualquer contaminação da amostra.

Ao entender que uma atmosfera inerte é uma ferramenta para remover o oxigênio, você pode selecionar com confiança o gás certo para proteger a integridade do seu material e garantir o sucesso do processo.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Mecanismo | Desloca o oxigênio com gases não reativos como nitrogênio ou argônio para interromper as reações de oxidação. |

| Gases Comuns | Nitrogênio (econômico), Argônio (alta pureza para metais reativos). |

| Aplicações | Soldagem, impressão 3D, tratamento térmico, fabricação de semicondutores. |

| Benefícios | Previne ferrugem, manchas, descarburação; garante a integridade do material em processos sensíveis. |

Proteja seus materiais com precisão! Aproveitando a pesquisa e desenvolvimento excepcionais e a fabricação interna, a KINTEK oferece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por uma forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais exclusivos. Seja você lidando com metais reativos ou precisando de prevenção de oxidação econômica, nossa experiência garante o desempenho ideal. Entre em contato conosco hoje para discutir como podemos aprimorar seu processo com soluções personalizadas de atmosfera inerte!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho