O benefício ambiental fundamental do uso de gases inertes em fornos é a prevenção proativa da oxidação. Este ato único elimina a necessidade de processos subsequentes e prejudiciais ao meio ambiente, como a limpeza química, o que, por sua vez, reduz o consumo de energia, diminui as emissões e previne a geração de resíduos tóxicos.

Ao mudar de uma estratégia reativa de limpeza da oxidação depois que ela se forma para uma estratégia proativa de prevenção de sua ocorrência, os fabricantes podem eliminar categorias inteiras de materiais perigosos e processos com uso intensivo de energia de suas operações.

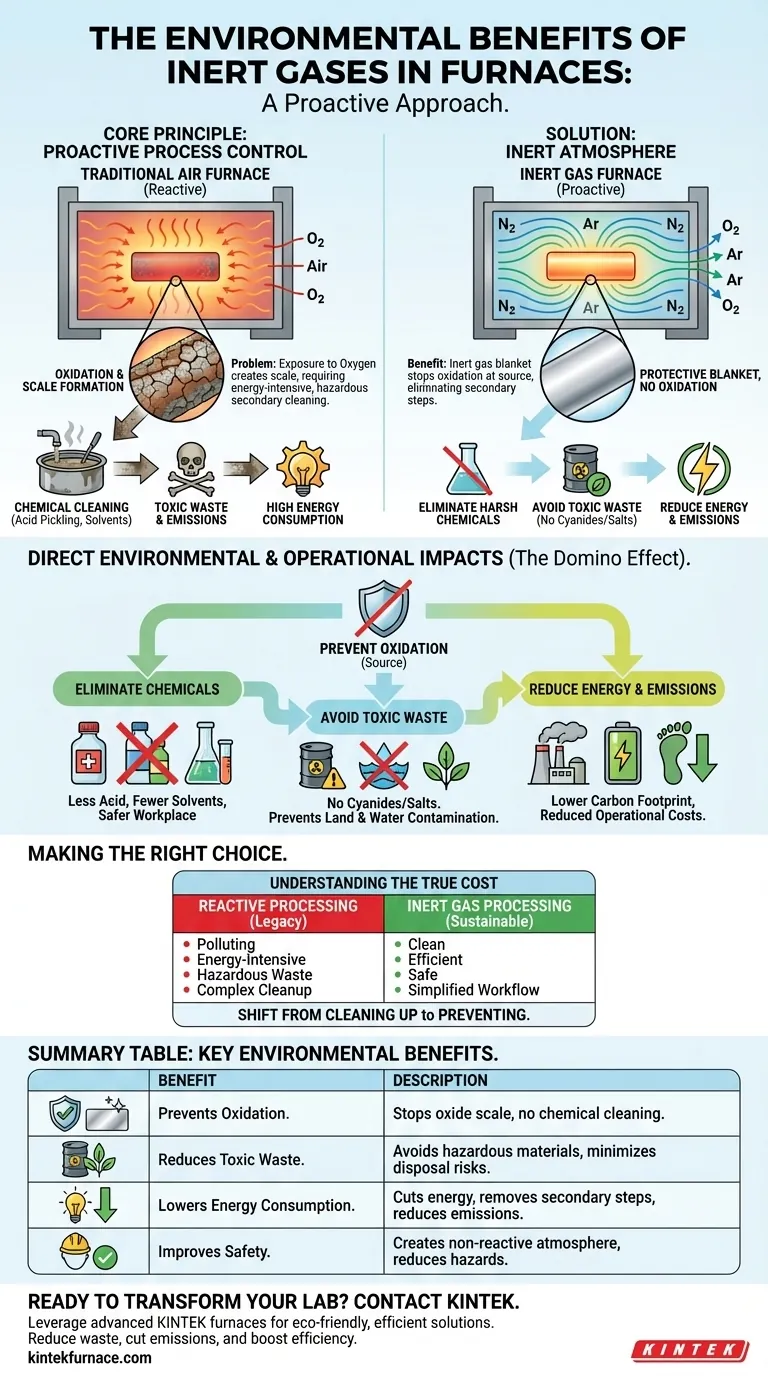

O Princípio Central: Controle Proativo do Processo

Fornos industriais que operam com ar ambiente expõem os materiais aquecidos ao oxigênio, causando reações químicas indesejáveis. Atmosferas de gás inerte mudam fundamentalmente essa dinâmica ao criar um ambiente controlado e não reativo.

O que é Oxidação em um Forno?

Quando os metais são aquecidos na presença de oxigênio, eles formam uma camada de carepa de óxido em sua superfície. Essa carepa é uma forma de corrosão que pode comprometer a integridade, as dimensões e o acabamento do material.

A remoção dessa carepa de óxido exige processos secundários, como decapagem ácida ou jateamento abrasivo, que acarretam custos ambientais e financeiros significativos.

Como os Gases Inertes Criam uma Atmosfera Protetora

Gases inertes, mais comumente nitrogênio e argônio, são usados para purgar o oxigênio da câmara do forno. Como esses gases são quimicamente não reativos, eles formam uma barreira protetora ao redor da peça de trabalho.

Essa atmosfera inerte impede que o oxigênio atinja a superfície metálica quente, interrompendo assim a oxidação antes mesmo que ela possa começar.

Impactos Ambientais e Operacionais Diretos

Prevenir a oxidação na fonte cria um efeito dominó de resultados ambientais positivos ao simplificar todo o fluxo de trabalho de fabricação.

Eliminação do Uso de Produtos Químicos Agressivos

O benefício mais significativo é a necessidade reduzida ou eliminada de produtos químicos agressivos para remover a carepa de óxido. Isso significa menos ácido, menos solventes e um local de trabalho mais seguro.

Evitando o Descarte de Resíduos Tóxicos

Métodos de tratamento térmico mais antigos, às vezes, dependiam de processos que envolviam sais tóxicos, como cianetos. O uso de uma atmosfera inerte evita completamente esses materiais perigosos.

Isso elimina o imenso desafio e a responsabilidade associados ao descarte de sais residuais, água contaminada e até mesmo equipamentos contaminados, como gabaritos e acessórios.

Redução do Consumo de Energia e Emissões

Os processos de limpeza pós-tratamento consomem muita energia. Ao produzir uma peça limpa diretamente do forno, você elimina a energia necessária para as etapas secundárias de limpeza, lavagem e secagem.

Essa redução no uso de energia se traduz diretamente em uma menor pegada de carbono e custos operacionais reduzidos.

Compreendendo o Custo Real do Processamento Reativo

A decisão de usar uma atmosfera inerte não é apenas uma atualização; é um movimento estratégico para longe de um legado de perigos ambientais. O "compromisso" é entre um método limpo e preventivo e um método sujo e reativo.

O Problema da Contaminação do Solo e da Água

O descarte de resíduos de limpeza química e processos de banho de sal representa uma ameaça direta ao meio ambiente. Derramamentos acidentais ou descarte inadequado de cianetos e resíduos ácidos podem levar à contaminação de longo prazo do solo e da água.

O Fardo dos Fluxos de Resíduos Secundários

O processamento reativo cria múltiplos fluxos de resíduos que devem ser gerenciados. Isso inclui não apenas os produtos químicos tóxicos em si, mas também a água de enxágue contaminada e os resíduos de "cementação por imersão" (pack carburising).

Cada um desses fluxos adiciona complexidade, custo e risco ambiental à operação. O processamento com gás inerte, por sua natureza, gera praticamente nenhum desses resíduos secundários.

Fazendo a Escolha Certa para o Seu Objetivo

Adoção de uma atmosfera de gás inerte é uma decisão estratégica que alinha a eficiência operacional com a responsabilidade ambiental.

- Se seu foco principal é eliminar resíduos perigosos: O uso de uma atmosfera inerte é a maneira mais eficaz de remover sais tóxicos e ácidos corrosivos de seu processo por completo.

- Se seu foco principal é reduzir sua pegada de carbono: Prevenir a oxidação elimina as etapas secundárias de limpeza com uso intensivo de energia, reduzindo diretamente seu consumo de energia e as emissões associadas.

- Se seu foco principal é a qualidade e a eficiência do produto: Uma atmosfera inerte produz peças mais limpas com propriedades de material superiores, reduzindo retrabalho e simplificando toda a linha de produção.

Em última análise, o uso de uma atmosfera inerte permite que você construa um processo mais limpo, seguro e eficiente desde o início.

Tabela Resumo:

| Benefício | Descrição |

|---|---|

| Previne a Oxidação | Impede a formação de carepa de óxido, eliminando a necessidade de limpeza química. |

| Reduz Resíduos Tóxicos | Evita materiais perigosos como cianetos e ácidos, minimizando riscos de descarte. |

| Diminui o Consumo de Energia | Corta o uso de energia ao eliminar processos de limpeza secundários, reduzindo emissões. |

| Melhora a Segurança | Cria uma atmosfera não reativa, reduzindo riscos no local de trabalho e contaminação. |

Pronto para transformar seu laboratório com soluções de fornos ecológicas? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer fornos avançados de alta temperatura, incluindo Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas, ajudando você a reduzir resíduos, cortar emissões e aumentar a eficiência. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos de sustentabilidade!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.