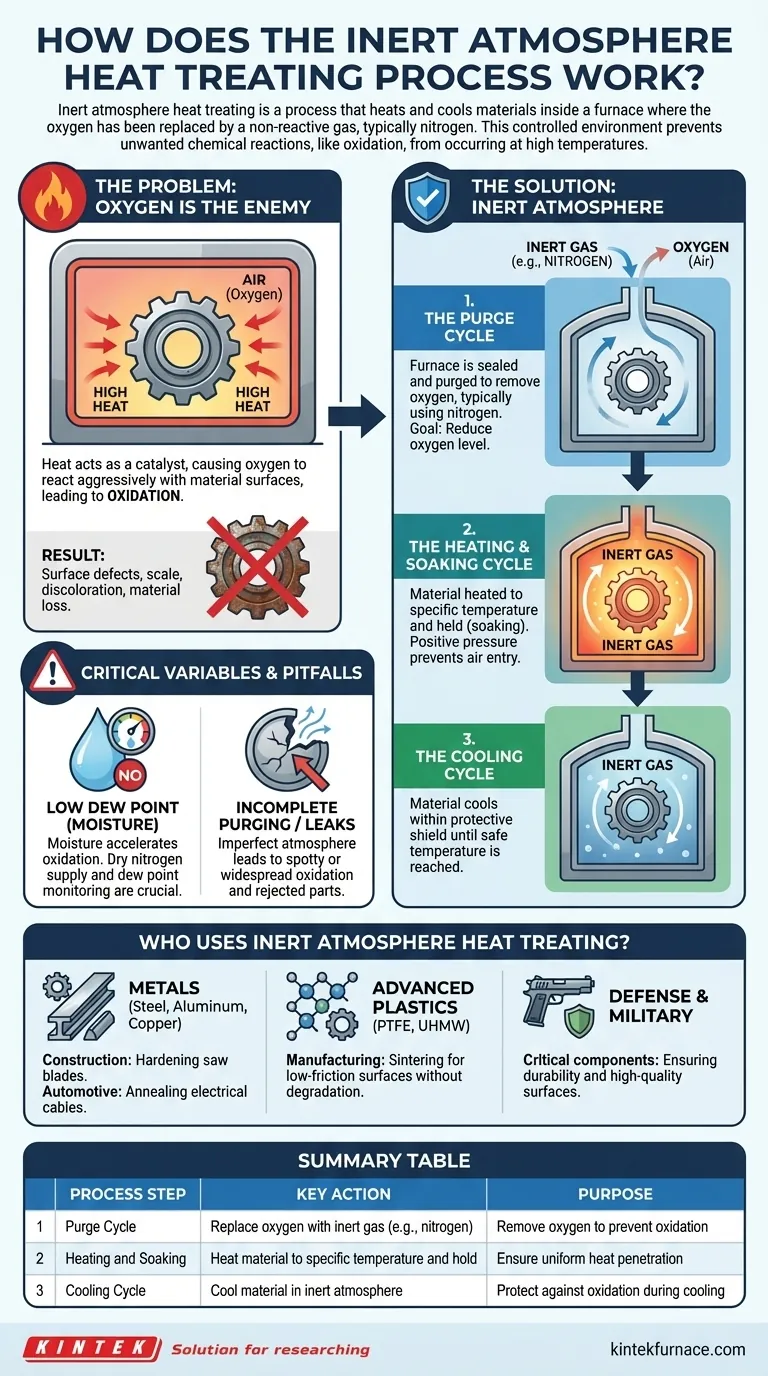

O tratamento térmico em atmosfera inerte é um processo que aquece e arrefece materiais dentro de um forno onde o oxigénio foi substituído por um gás não reativo, tipicamente nitrogénio. Este ambiente controlado impede que ocorram reações químicas indesejadas, como a oxidação, a altas temperaturas. O processo garante que a qualidade da superfície e as propriedades estruturais do material são preservadas.

Na sua essência, o tratamento térmico em atmosfera inerte consiste em criar um escudo protetor. Ao remover o oxigénio – o principal agente de corrosão e danos na superfície a altas temperaturas – obtém-se um controlo preciso sobre o resultado final do material, desde a sua aparência ao seu desempenho.

O Problema Fundamental: Porque é que o Oxigénio é o Inimigo

À temperatura ambiente, o oxigénio no ar é relativamente inofensivo para a maioria dos materiais. No entanto, a introdução de calor elevado altera drasticamente esta relação, transformando um ambiente benigno num ambiente destrutivo.

Oxidação a Altas Temperaturas

O calor atua como catalisador para reações químicas. Quando um material como aço ou alumínio é aquecido em ar normal, a temperatura elevada faz com que o oxigénio reaja agressivamente com a sua superfície.

Esta reação é conhecida como oxidação. Leva à formação de uma camada de óxido, que pode variar desde uma simples descoloração até uma camada espessa e escamosa na superfície da peça.

As Consequências da Oxidação

A oxidação raramente é desejável. Para o alumínio, uma camada de óxido espessa pode tornar a peça inadequada para a sua aplicação pretendida. Para o aço, resulta em defeitos superficiais e perda de material.

Estas alterações indesejadas na superfície significam frequentemente que a peça será rejeitada ou exigirá operações secundárias dispendiosas e demoradas, como lixamento, polimento ou limpeza química para remover a camada danificada.

A Solução da Atmosfera Inerte: Uma Análise Passo a Passo

O tratamento térmico em atmosfera inerte resolve diretamente o problema da oxidação, removendo sistematicamente o oxigénio da equação. O processo segue três fases críticas.

Etapa 1: O Ciclo de Purga

Antes de qualquer aquecimento, o forno é selado e purgado com um gás inerte. O nitrogénio é a escolha mais comum devido à sua disponibilidade e rentabilidade.

Este "gás de cobertura" é bombeado para o forno, deslocando o ar rico em oxigénio. O objetivo é reduzir o nível interno de oxigénio a um ponto onde já não possa reagir com o material durante o aquecimento.

Etapa 2: O Ciclo de Aquecimento e Imersão

Assim que o oxigénio é suficientemente purgado, o ciclo de aquecimento começa. O material é levado a uma temperatura específica e muitas vezes mantido lá por um período definido — um processo conhecido como imersão — para garantir que o calor penetra em toda a peça.

Ao longo desta fase, é mantida uma ligeira pressão positiva do gás inerte dentro do forno. Isso evita que o ar exterior vaze e recontamine o ambiente.

Etapa 3: O Ciclo de Arrefecimento

A atmosfera protetora é mantida mesmo enquanto o material arrefece. Uma peça é frequentemente mais vulnerável à oxidação a altas temperaturas, por isso, removê-la do ambiente inerte enquanto ainda quente anularia os benefícios do processo.

O material é arrefecido dentro do escudo de nitrogénio até atingir uma temperatura em que já não reagirá com o ar.

Armadilhas Comuns e Variáveis Críticas

Simplesmente usar um gás inerte não é suficiente. O sucesso do processo depende do controlo cuidadoso de variáveis que podem comprometer a atmosfera protetora.

A Importância de um Ponto de Orvalho Baixo

A humidade é um acelerador oculto para a oxidação. A quantidade de vapor de água na atmosfera, medida como ponto de orvalho, pode impactar significativamente a qualidade final da superfície.

Mesmo com níveis muito baixos de oxigénio, o alto teor de humidade pode aumentar a reatividade de qualquer oxigénio remanescente. Por esta razão, usar um fornecimento de nitrogénio seco e monitorizar o ponto de orvalho é crítico para alcançar os melhores resultados.

Purga Incompleta ou Fugas no Forno

O ponto de falha mais comum é uma atmosfera imperfeita. Se o ciclo de purga inicial for muito curto ou o forno tiver fugas nas suas vedações, o oxigénio pode permanecer ou reentrar na câmara.

Isso leva a oxidação pontual ou generalizada, anulando o propósito do tratamento e muitas vezes resultando em peças rejeitadas.

Quem Utiliza o Tratamento Térmico em Atmosfera Inerte?

Este processo é vital em inúmeras indústrias onde a integridade do material é inegociável. É altamente versátil e aplicável tanto a metais como a polímeros avançados.

Metais: Aço, Alumínio e Cobre

Para os metais, o objetivo é frequentemente preservar um acabamento superficial limpo e brilhante ou proteger propriedades específicas.

- Construção: Endurecimento de aço para lâminas de serra sem criar incrustações.

- Automotivo: Recozimento (amolecimento) de cabos elétricos de alumínio sem comprometer a sua superfície condutora.

Plásticos Avançados: PTFE e UHMW

Certos plásticos, como PTFE (Teflon) e polietileno de Ultra-Alto Peso Molecular (UHMW), são danificados pelo oxigénio quando aquecidos.

- Fabrico: A sinterização destes plásticos numa atmosfera de nitrogénio é essencial para criar peças com uma superfície de baixo atrito sem degradar a estrutura do polímero.

Aplicações de Defesa e Militares

O processo também é utilizado para componentes críticos onde o desempenho e a fiabilidade são primordiais, como o acabamento de canos de armas para garantir durabilidade e uma superfície de alta qualidade.

Fazendo a Escolha Certa para o Seu Material

O seu objetivo específico determinará quais aspetos do processo que exigem mais atenção.

- Se o seu foco principal é preservar um acabamento superficial impecável: Deve garantir um ciclo de purga completo e manter um baixo ponto de orvalho para evitar qualquer descoloração.

- Se o seu foco principal é manter propriedades mecânicas ou elétricas específicas: Controlar tanto o perfil de temperatura como a pureza da atmosfera inerte é igualmente crítico para prevenir reações superficiais indesejadas.

- Se o seu foco principal é processar plásticos sensíveis à temperatura como o PTFE: Uma atmosfera inerte não é opcional; é essencial para prevenir a degradação do material e alcançar as características desejadas.

Ao controlar o ambiente, obtém controlo total sobre as propriedades e qualidade finais do seu material.

Tabela Resumo:

| Etapa do Processo | Ação Chave | Propósito |

|---|---|---|

| Ciclo de Purga | Substituir o oxigénio por gás inerte (ex: nitrogénio) | Remover o oxigénio para prevenir a oxidação |

| Aquecimento e Imersão | Aquecer o material a uma temperatura específica e manter | Garantir a penetração uniforme do calor |

| Ciclo de Arrefecimento | Arrefecer o material em atmosfera inerte | Proteger contra a oxidação durante o arrefecimento |

Pronto para melhorar o processamento do seu material com tratamento térmico preciso? A KINTEK especializa-se em soluções avançadas de fornos de alta temperatura, incluindo Fornos a Vácuo e Atmosfera, adaptados para indústrias como a automotiva, construção e defesa. Aproveitando a nossa excecional I&D e fabrico interno, oferecemos uma personalização profunda para satisfazer as suas necessidades experimentais únicas — garantindo desempenho e qualidade ótimos. Contacte-nos hoje para discutir como a nossa experiência pode beneficiar os seus projetos!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico