Em um forno, o nitrogênio é usado principalmente para criar uma atmosfera controlada e não reativa (inerte). Sua função principal é deslocar o oxigênio atmosférico e a umidade, o que previne reações químicas indesejadas, como oxidação e formação de carepa, que de outra forma danificariam o material que está sendo tratado termicamente.

Usar nitrogênio em um forno não se trata de adicionar algo ao processo; trata-se de remover algo destrutivo: o oxigênio. Ao substituir o ar reativo por nitrogênio inerte, você cria um escudo protetor que preserva a integridade e a qualidade da superfície do metal durante o tratamento em alta temperatura.

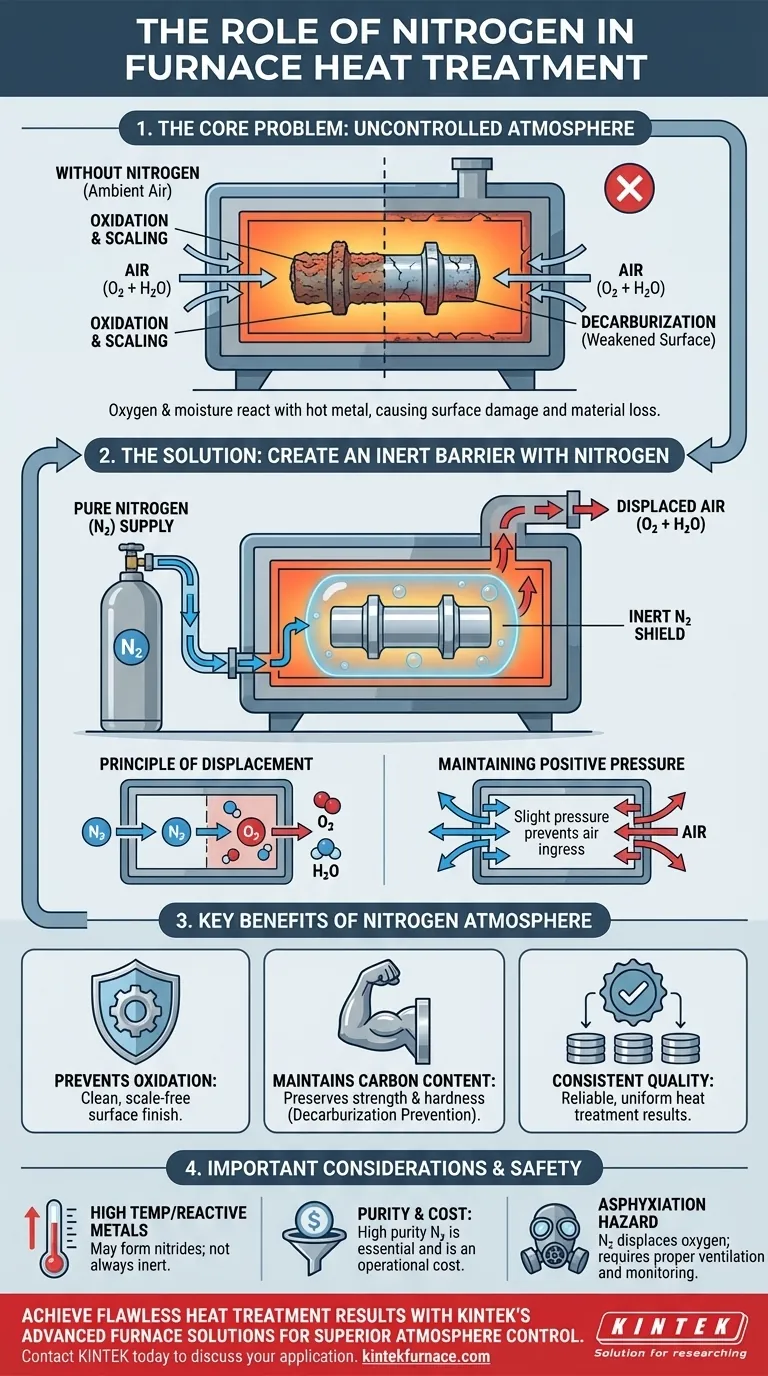

O Problema Central: Atmosferas de Forno Não Controladas

Quando um material como o aço é aquecido a várias centenas de graus, sua reatividade química aumenta drasticamente. O ar normal que respiramos torna-se uma ameaça significativa à qualidade do produto final.

A Ameaça da Oxidação

Em altas temperaturas, o oxigênio no ar reage agressivamente com os metais, especialmente ligas ferrosas como o aço. Essa reação, a oxidação, forma uma camada de carepa ou óxido na superfície do metal.

Esta camada de óxido é prejudicial. Ela leva à perda de material, um acabamento superficial ruim e pode interferir em processos subsequentes, como revestimento ou soldagem.

O Perigo da Decarburização

Para muitos aços, o teor de carbono é fundamental para sua resistência e dureza. O oxigênio em uma atmosfera de forno quente pode reagir com o carbono dentro do próprio aço, retirando-o da superfície.

Esse processo, conhecido como decarburização, deixa uma camada macia e enfraquecida no exterior do componente, o que pode levar à falha prematura da peça.

Por Que o Ar Ambiente é o Inimigo

O ar ambiente é composto por aproximadamente 78% de nitrogênio, 21% de oxigênio e contém quantidades variáveis de vapor de água. Tanto o oxigênio quanto o vapor de água são agentes oxidantes potentes nas temperaturas usadas no tratamento térmico, tornando um forno não controlado um ambiente altamente corrosivo.

Como o Nitrogênio Resolve o Problema

A introdução de nitrogênio puro no forno neutraliza diretamente as ameaças impostas pelo ar ambiente. Ele funciona através de um princípio simples, mas eficaz.

Criação de uma Barreira Inerte

O gás nitrogênio (N₂) é excepcionalmente estável e não reativo na maioria das temperaturas de tratamento térmico devido à forte ligação tripla que mantém seus dois átomos unidos. Essa qualidade inerte significa que ele não reagirá com o metal que está sendo processado.

O Princípio do Deslocamento

Ao alimentar continuamente gás nitrogênio em um forno selado, você empurra fisicamente, ou desloca, o ar ambiente. Essa purga remove o oxigênio e a umidade problemáticos do ambiente ao redor das peças metálicas quentes.

Manutenção de Pressão Positiva

Uma vez que o forno é purgado, um fluxo baixo de nitrogênio é mantido. Isso cria uma ligeira pressão positiva dentro do forno. Se houver vazamentos mínimos nas vedações do forno, a pressão positiva garante que o nitrogênio flua para fora, impedindo que o oxigênio destrutivo vaze para dentro.

Entendendo as Compensações e Riscos

Embora altamente eficaz, o uso de nitrogênio não está isento de suas próprias considerações. Uma análise objetiva requer a compreensão de suas limitações.

Nem Sempre Perfeitamente Inerte

Em temperaturas muito altas, ou com metais altamente reativos como titânio, alumínio ou certos aços inoxidáveis de alto cromo, o nitrogênio pode deixar de ser inerte. Ele pode reagir para formar nitretos na superfície do metal, o que às vezes pode causar fragilização.

Pureza e Custo

A eficácia de uma atmosfera de nitrogênio depende de sua pureza. Mesmo uma pequena porcentagem de contaminação por oxigênio pode ser suficiente para causar descoloração superficial ou leve oxidação. Atingir e manter nitrogênio de alta pureza, seja a partir de tanques de líquido a granel ou geração no local, representa um custo operacional significativo.

Considerações Críticas de Segurança

O nitrogênio é um gás incolor e inodoro que desloca o oxigênio. Em um espaço confinado, um vazamento de nitrogênio pode criar uma atmosfera com deficiência de oxigênio, representando um grave risco de asfixia para o pessoal. Ventilação adequada, vedação e monitoramento de oxigênio são requisitos de segurança não negociáveis.

Fazendo a Escolha Certa para o Seu Processo

O objetivo da atmosfera do seu forno dita sua composição. O nitrogênio é uma ferramenta fundamental para alcançar resultados específicos.

- Se o seu foco principal for prevenir a oxidação geral e a decarburização em aços carbono: Uma atmosfera de nitrogênio de alta pureza é a solução padrão da indústria para um ambiente limpo e protetor.

- Se o seu foco principal for tratar ligas altamente sensíveis ou alcançar o acabamento mais brilhante possível: Você pode precisar de uma mistura de nitrogênio e hidrogênio (uma atmosfera "redutora") para remover ativamente quaisquer vestígios de oxigênio remanescente.

- Se o seu foco principal for endurecer intencionalmente a superfície de uma peça: Você usará uma atmosfera reativa especializada, como em um processo de nitretação, onde o nitrogênio é um ingrediente chave destinado a reagir com o aço.

Em última análise, controlar a atmosfera do forno com nitrogênio lhe dá comando direto sobre a qualidade, consistência e propriedades finais do seu produto.

Tabela de Resumo:

| Propósito do Nitrogênio em um Forno | Benefício Principal |

|---|---|

| Desloca Oxigênio e Umidade | Previne oxidação e formação de carepa nas superfícies metálicas |

| Cria uma Atmosfera Inerte | Protege a integridade do material durante o processamento em alta temperatura |

| Previne a Decarburização | Mantém o teor crítico de carbono no aço para resistência e dureza |

| Mantém Pressão Positiva | Garante um ambiente protetor e consistente ao prevenir a entrada de ar |

Alcance Resultados Impecáveis de Tratamento Térmico com a KINTEK

O controle preciso da atmosfera é a chave para resultados consistentes e de alta qualidade em seus processos de tratamento térmico. Assim como este artigo explica o papel crítico do nitrogênio, ter a tecnologia de forno certa é igualmente importante.

A KINTEK fornece soluções avançadas de fornos projetadas para um controle superior da atmosfera:

- Fornos de Engenharia de Precisão: Nossos Fornos de Mufa, Tubulares, a Vácuo e Atmosféricos são construídos com vedação excepcional e gerenciamento de fluxo de gás para manter o ambiente exato que seus materiais exigem.

- Forte Personalização Interna: Alavancando nossas capacidades excepcionais de P&D e fabricação, personalizamos sistemas de fornos para suas necessidades de processo exclusivas, quer você precise de atmosferas inertes de alta pureza ou misturas de gases complexas.

Pare de deixar que atmosferas descontroladas comprometam a qualidade do seu produto. Deixe que nossos especialistas ajudem você a selecionar ou construir sob medida uma solução de forno que garanta os resultados de que você precisa.

Entre em contato com a KINTEK hoje mesmo para discutir sua aplicação e descobrir o forno perfeito para seu laboratório.

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material