Em sua essência, o principal objetivo do tratamento térmico é alterar deliberadamente a estrutura interna de um metal para atingir um conjunto específico de propriedades mecânicas. Ao controlar precisamente os ciclos de aquecimento e resfriamento, um metal pode ser tornado mais duro, mais forte e mais resistente ao impacto, ou, inversamente, pode ser tornado mais macio e mais dúctil. Isso torna o material mais útil, utilizável e seguro para sua aplicação pretendida.

O tratamento térmico não é uma ação única, mas um poderoso conjunto de ferramentas metalúrgicas. Seu verdadeiro propósito é transformar um metal padrão em um material de alto desempenho precisamente projetado para uma tarefa específica, seja ela exigindo extrema dureza para uma ferramenta de corte ou ductilidade para uma peça estampada.

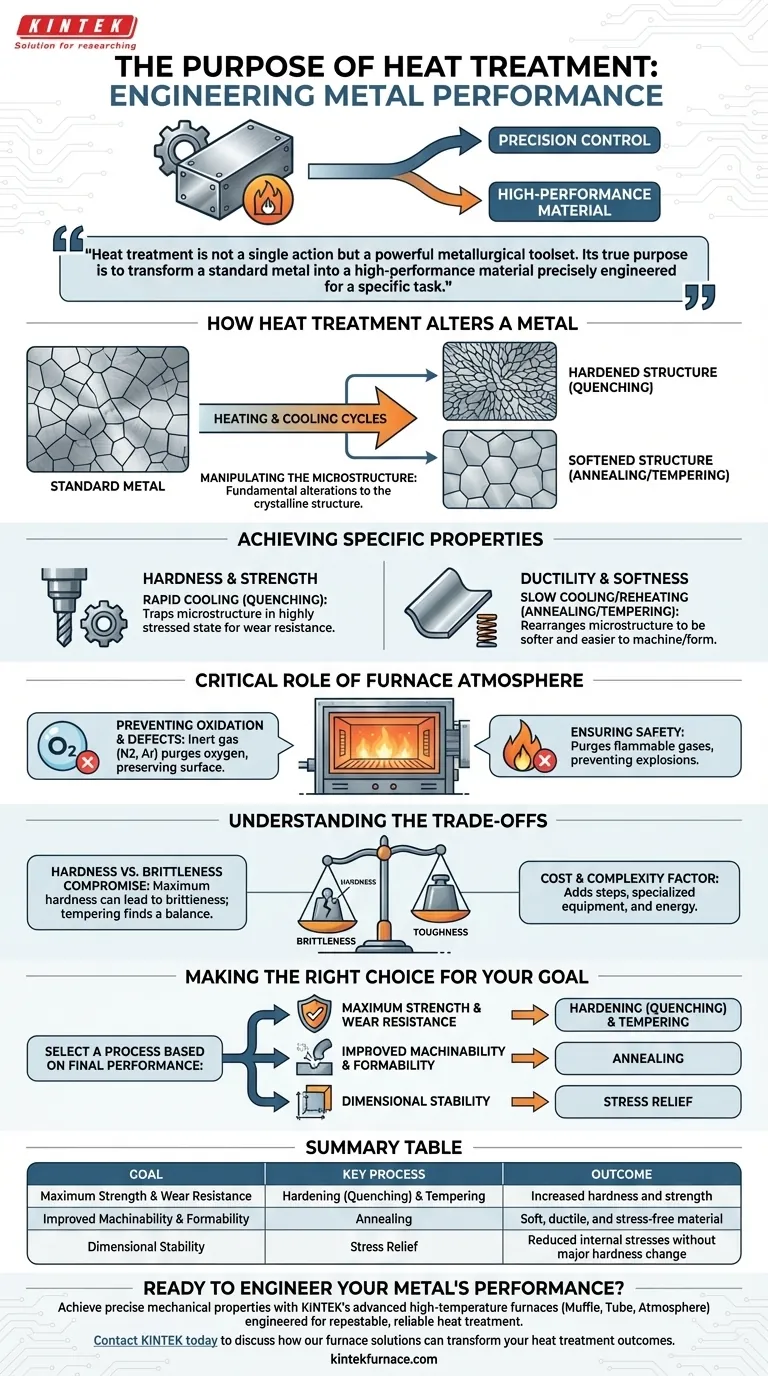

Como o Tratamento Térmico Altera um Metal

As mudanças alcançadas através do tratamento térmico não são superficiais; são alterações fundamentais na estrutura cristalina do metal, conhecida como sua microestrutura.

Manipulando a Microestrutura

Aquecer um metal acima de uma temperatura crítica dissolve seus elementos internos em uma estrutura cristalina diferente. A velocidade com que é resfriado "congela" ou rearranja essa estrutura, fixando as propriedades desejadas.

Alcançando Dureza e Resistência

O resfriamento rápido, conhecido como têmpera, aprisiona a microestrutura do metal em um estado altamente tensionado e desorganizado. Isso torna o material significativamente mais duro e forte, o que é ideal para componentes que devem resistir ao desgaste ou à deformação.

Restaurando a Ductilidade e a Maciez

Por outro lado, o resfriamento lento ou o reaquecimento de um metal previamente endurecido (recozimento ou revenimento) permite que a microestrutura se reorganize em um estado mais ordenado e relaxado. Este processo reduz a dureza e aumenta a ductilidade, tornando o metal mais fácil de usinar, conformar ou dobrar.

O Papel Crítico da Atmosfera do Forno

O sucesso do tratamento térmico depende de mais do que apenas temperatura e tempo; o ambiente dentro do forno é igualmente crucial.

Prevenindo Oxidação e Defeitos Superficiais

Em altas temperaturas, o oxigênio no ar reagirá rapidamente com a superfície de um metal, causando incrustação e descoloração (oxidação). Para evitar isso, os fornos são preenchidos com uma atmosfera inerte, tipicamente nitrogênio ou argônio.

Esta atmosfera controlada purga o oxigênio e a umidade, garantindo que o acabamento superficial e a precisão dimensional do componente sejam preservados.

Garantindo a Segurança do Processo

A introdução de um gás inerte também serve como uma medida de segurança crítica. Ele purga quaisquer gases inflamáveis residuais da câmara do forno, prevenindo o risco de explosão quando o forno é aquecido.

Compreendendo as Compensações

O tratamento térmico é um processo de compromisso. Melhorar uma propriedade geralmente ocorre à custa de outra.

A Compensação entre Dureza e Fragilidade

A compensação mais fundamental é entre dureza e fragilidade. Um metal que foi endurecido ao seu potencial máximo também é extremamente frágil e pode fraturar sob impacto súbito.

Processos como o revenimento são usados após o endurecimento para reduzir intencionalmente alguma dureza em troca de maior tenacidade, encontrando um equilíbrio adequado para a aplicação.

O Fator Custo e Complexidade

O tratamento térmico adiciona etapas, tempo e custo significativos a um processo de fabricação. Ele requer equipamentos especializados, controles precisos e consumo adicional de energia, o que deve ser justificado pelo desempenho exigido da peça final.

Fazendo a Escolha Certa para o Seu Objetivo

Selecione um processo de tratamento térmico com base no desempenho final que você precisa alcançar.

- Se seu foco principal é a máxima resistência e resistência ao desgaste: Seu objetivo será alcançado através de processos como endurecimento (têmpera) seguido por um revenimento cuidadosamente controlado.

- Se seu foco principal é a usinabilidade ou conformabilidade: Sua melhor abordagem é um processo como o recozimento, que cria um estado macio e livre de tensões no material.

- Se seu foco principal é a estabilidade dimensional: Seu objetivo é usar um ciclo de alívio de tensões de baixa temperatura para remover tensões internas da fabricação sem alterar significativamente a dureza central.

Ao compreender esses princípios, você pode alavancar o tratamento térmico para transformar uma liga metálica simples em um componente precisamente projetado.

Tabela Resumo:

| Objetivo | Processo Chave | Resultado |

|---|---|---|

| Máxima Resistência e Resistência ao Desgaste | Endurecimento (Têmpera) e Revenimento | Aumento da dureza e resistência |

| Melhor Usinabilidade e Conformabilidade | Recozimento | Material macio, dúctil e livre de tensões |

| Estabilidade Dimensional | Alívio de Tensões | Redução das tensões internas sem grande alteração na dureza |

Pronto para Projetar o Desempenho do Seu Metal?

Alcançar propriedades mecânicas precisas requer controle exato de temperatura e uma atmosfera de forno protegida. Os fornos avançados de alta temperatura da KINTEK, incluindo nossos Fornos de Mufla, Tubo e Atmosfera, são projetados para processos de tratamento térmico repetíveis e confiáveis.

Aproveitando nossa excepcional P&D e fabricação interna, fornecemos a diversos laboratórios soluções robustas e fortes capacidades de personalização profunda para atender às suas necessidades experimentais exclusivas – garantindo que seus materiais tenham o desempenho pretendido.

Entre em contato com a KINTEK hoje para discutir como nossas soluções de forno podem transformar seus resultados de tratamento térmico.

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material