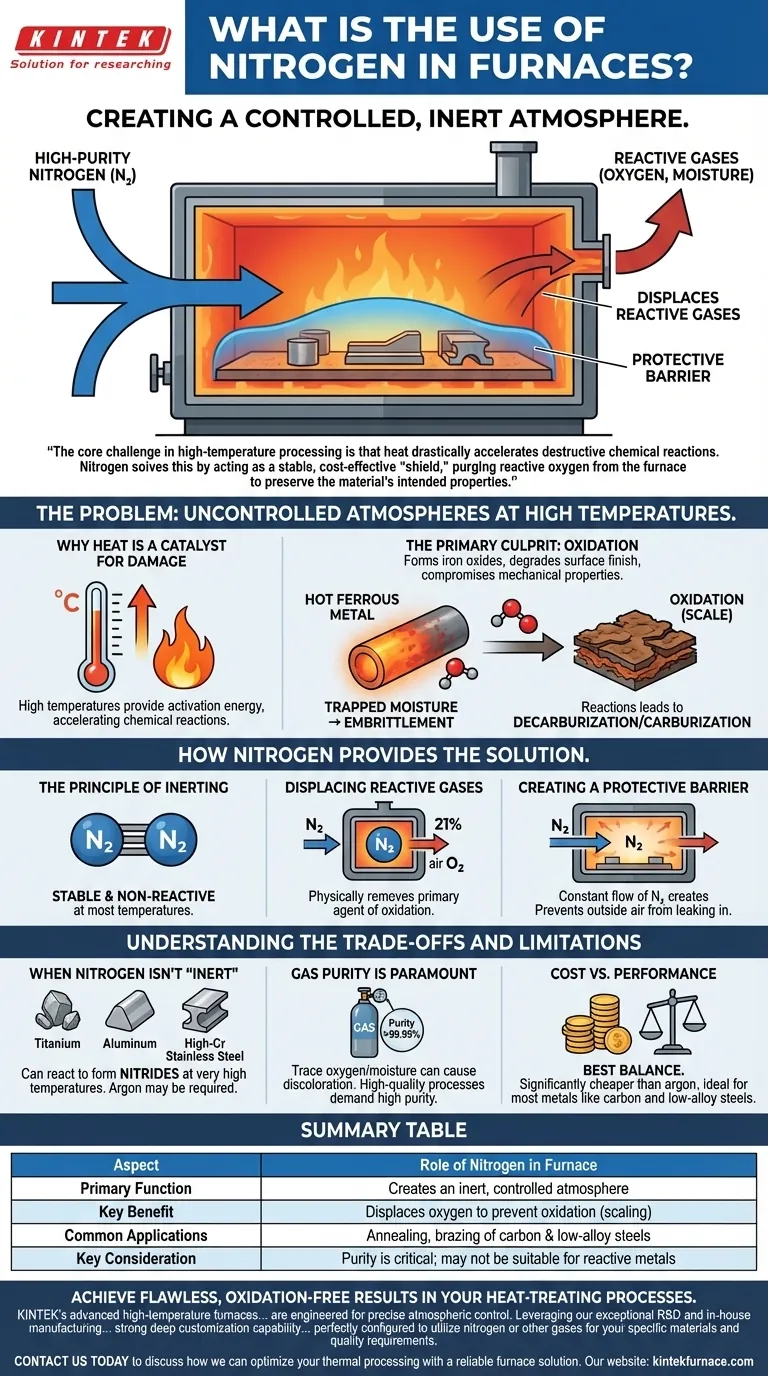

Em fornos industriais, o papel principal do nitrogênio é criar uma atmosfera inerte e controlada. Este ambiente projetado é fundamental para processos de alta temperatura, pois desloca gases reativos como oxigênio e umidade. Ao fazer isso, protege os materiais em processamento contra reações químicas indesejadas, principalmente a oxidação, que de outra forma degradaria sua qualidade e integridade.

O desafio central no processamento de alta temperatura é que o calor acelera drasticamente as reações químicas destrutivas. O nitrogênio resolve isso atuando como um "escudo" estável e econômico, purificando o oxigênio reativo do forno para preservar as propriedades pretendidas do material.

O Problema: Atmosferas Não Controladas em Altas Temperaturas

Por Que o Calor é um Catalisador para Danos

Altas temperaturas fornecem a energia de ativação necessária para que as reações químicas ocorram rapidamente. Embora esse calor seja necessário para processos como recozimento ou brasagem, ele também torna os materiais, especialmente metais, altamente suscetíveis a reagir com o ar circundante.

O Principal Culpado: Oxidação

A reação mais comum e prejudicial é a oxidação. Quando metais ferrosos quentes são expostos ao oxigênio, eles formam óxidos de ferro, uma camada quebradiça conhecida como carepa (ou casca de oxidação). Essa carepa degrada o acabamento da superfície, altera as dimensões da peça e pode comprometer suas propriedades mecânicas.

Além da Ferrugem Simples

Uma atmosfera descontrolada pode causar outros problemas além da oxidação. A umidade retida pode introduzir hidrogênio, levando à fragilização, e reações com o carbono no ar ou no material podem resultar em descarbonetação ou cementação não intencional, enfraquecendo o produto final.

Como o Nitrogênio Fornece a Solução

O Princípio da Inerção

O gás nitrogênio ($\text{N}_2$) é composto por dois átomos de nitrogênio unidos por uma ligação tripla muito forte. Essa ligação torna a molécula excepcionalmente estável e não reativa (inerte) nas temperaturas usadas para a maioria das aplicações comuns de tratamento térmico.

Deslocando Gases Reativos

A estratégia fundamental é o deslocamento de gás. Ao alimentar continuamente nitrogênio de alta pureza em um forno selado, o ar ambiente mais leve — que contém cerca de 21% de oxigênio — é purgado e forçado a sair. Isso remove fisicamente o principal agente de oxidação do ambiente da peça.

Criando uma Barreira Protetora

Este fluxo constante de nitrogênio cria uma pressão positiva dentro do forno, formando um cobertor protetor ao redor dos materiais. Essa barreira impede que o ar externo vaze novamente, garantindo que as peças permaneçam em um ambiente não reativo durante todo o ciclo de aquecimento e resfriamento.

Entendendo as Compensações e Limitações

Quando o Nitrogênio Não é 'Inerte'

Embora altamente estável, o nitrogênio pode reagir com certos elementos em temperaturas muito altas. Metais como titânio, alumínio e alguns aços inoxidáveis de alto teor de cromo podem formar nitretos em sua superfície. Nesses casos específicos, um gás mais verdadeiramente inerte, como o argônio, pode ser necessário.

A Pureza do Gás é Primordial

A eficácia de uma atmosfera de nitrogênio está diretamente ligada à sua pureza. Mesmo quantidades vestigiais de oxigênio ou umidade residuais no suprimento de nitrogênio podem ser suficientes para causar descoloração ou leve oxidação em materiais sensíveis. Processos de alta qualidade exigem nitrogênio de alta pureza.

Custo Versus Desempenho

O nitrogênio é, de longe, a escolha mais comum para atmosferas de forno porque oferece o melhor equilíbrio entre custo e desempenho. É significativamente menos caro que o argônio, tornando-o a solução econômica para processar a grande maioria dos metais comuns, especialmente aços carbono e de baixa liga.

Fazendo a Escolha Certa para o Seu Processo

Controlar a atmosfera do forno não é um pensamento posterior; é uma variável fundamental do processo. Sua escolha de gás depende inteiramente de seus materiais e requisitos de qualidade.

- Se seu foco principal é prevenir a oxidação em metais ferrosos comuns: O nitrogênio é o padrão da indústria e a solução mais econômica para criar uma atmosfera protetora.

- Se você está trabalhando com metais reativos como titânio ou em temperaturas extremas: Você deve avaliar o risco de formação de nitretos e considerar o uso de um gás mais inerte, como o argônio.

- Se a qualidade e a consistência do produto final são críticas: Sempre especifique e monitore a pureza do seu suprimento de nitrogênio para controlar os níveis residuais de oxigênio e umidade.

Dominar a atmosfera do seu forno é essencial para alcançar resultados repetíveis e de alta qualidade em qualquer processo térmico.

Tabela Resumo:

| Aspecto | Papel do Nitrogênio no Forno |

|---|---|

| Função Principal | Cria uma atmosfera inerte e controlada |

| Benefício Principal | Desloca o oxigênio para prevenir a oxidação (formação de carepa) |

| Aplicações Comuns | Recozimento, brasagem de aços carbono e de baixa liga |

| Consideração Chave | A pureza é crítica; pode não ser adequado para metais reativos (ex: titânio) |

Alcance resultados impecáveis e livres de oxidação em seus processos de tratamento térmico. Os fornos de alta temperatura avançados da KINTEK, incluindo nossos Fornos de Atmosfera e Tubulares, são projetados para um controle preciso da atmosfera. Aproveitando nossa excepcional P&D e fabricação interna, fornecemos soluções robustas para diversos laboratórios. Nossa forte capacidade de personalização profunda garante que seu forno seja perfeitamente configurado para utilizar nitrogênio ou outros gases para seus materiais e requisitos de qualidade específicos.

Entre em contato conosco hoje para discutir como podemos otimizar seu processamento térmico com uma solução de forno confiável. Entre em contato através do nosso Formulário de Contato

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico