Fornos tubulares de três zonas estão em alta demanda porque proporcionam um nível excepcional de precisão térmica, essencial para a síntese e processamento de materiais avançados. Ao contrário dos modelos de zona única, sua capacidade de aquecimento segmentada permite que pesquisadores e engenheiros criem uma zona de temperatura estendida e altamente uniforme ou estabeleçam gradientes de temperatura precisos e estáveis, uma flexibilidade que possibilita processos de fabricação complexos e garante resultados reproduzíveis e de alta qualidade.

A vantagem crítica de um forno de três zonas não é apenas mais potência, mas controle absoluto sobre o perfil de temperatura. Esse controle é a chave que permite processos sofisticados como a Deposição Química de Vapor (CVD) e a criação de materiais de próxima geração que são impossíveis de produzir com equipamentos mais simples.

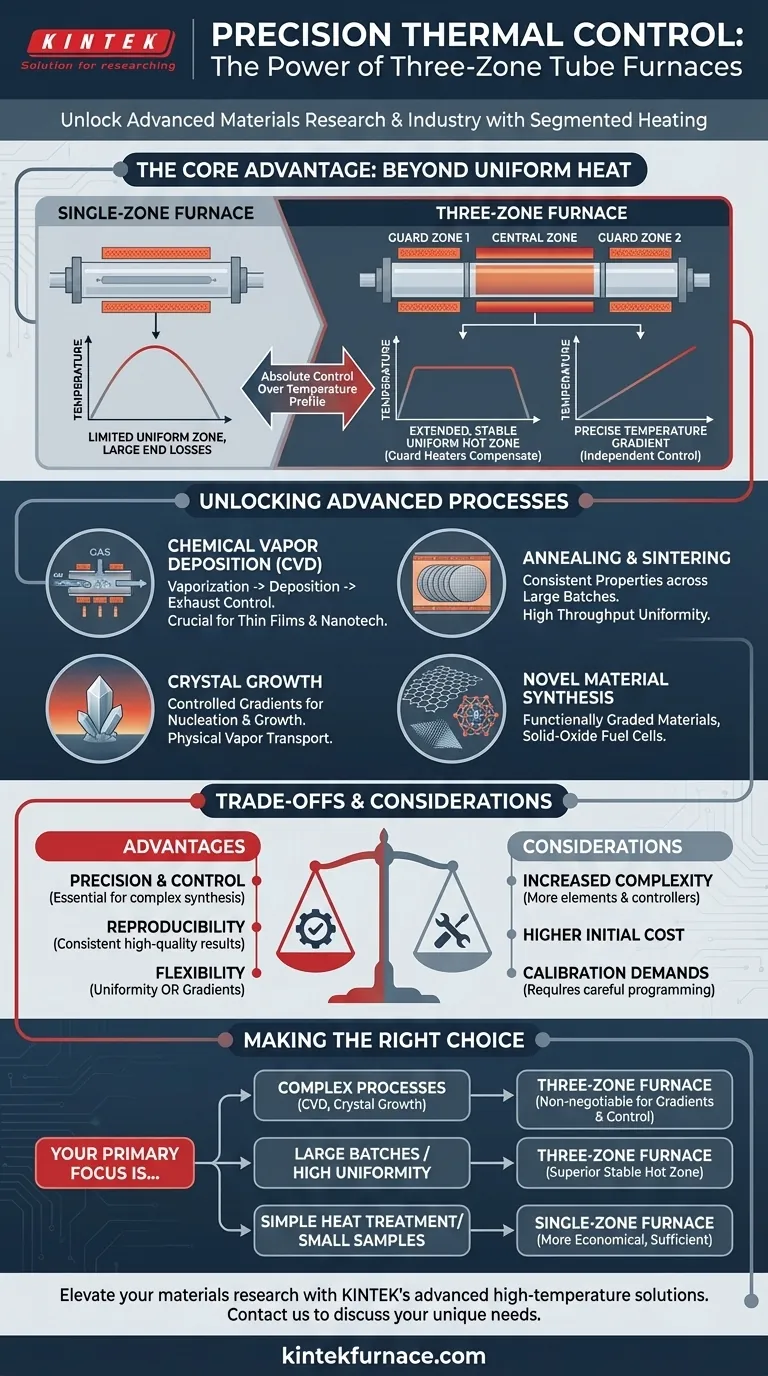

A Vantagem Principal: Indo Além do Calor Uniforme

A característica definidora de um forno de três zonas é sua capacidade de manipular o ambiente térmico ao longo do tubo de processo. Isso é alcançado através de três zonas de aquecimento independentes, cada uma com seu próprio controlador e termopar.

Alcançando Uniformidade de Temperatura Superior

Em qualquer forno tubular, o calor naturalmente escapa pelas extremidades do tubo. Um forno de zona única tem uma zona quente no meio que diminui significativamente em direção às extremidades mais frias.

Um forno de três zonas resolve isso usando as duas zonas externas como aquecedores "de guarda". Ao configurá-los para uma temperatura ligeiramente mais alta, eles compensam as perdas nas extremidades, criando uma zona quente uniforme muito maior e mais estável na seção central. Isso é crítico para processos onde cada parte de uma amostra deve experimentar exatamente a mesma temperatura.

Criando Gradientes de Temperatura Precisos

Inversamente, as zonas independentes podem ser programadas para diferentes pontos de ajuste para criar um gradiente de temperatura linear e estável.

Isso permite processos onde um material deve passar por diferentes temperaturas em uma sequência controlada ou para o estudo de fenômenos dependentes da temperatura. Essa capacidade é fundamental para técnicas avançadas como transporte físico de vapor e tipos específicos de crescimento de cristais.

Desbloqueando Processos de Materiais Avançados

Este controle térmico preciso permite diretamente processos que são fundamentais para a tecnologia e pesquisa modernas.

Habilitando a Deposição Química de Vapor (CVD)

CVD é um pilar da fabricação de semicondutores e nanotecnologia. Um forno de três zonas é ideal para este processo.

Uma zona pode ser usada para aquecer e vaporizar um material precursor, a zona central pode manter o substrato na temperatura exata de deposição, e a terceira zona pode controlar a temperatura da região de exaustão. Essa separação zonal é crucial para controlar a cinética da reação e obter filmes finos de alta qualidade.

Aperfeiçoando o Recozimento e o Crescimento de Cristais

Para aplicações como recozimento de wafers de semicondutores ou sinterização de cerâmicas, a uniformidade é primordial. A zona uniforme estendida de um forno de três zonas permite o processamento de amostras maiores ou lotes maiores de pequenas amostras, garantindo propriedades de material consistentes e maior rendimento.

Para o crescimento especializado de cristais, um gradiente controlado é frequentemente necessário para iniciar a nucleação em uma área e promover o crescimento em outra.

Sintetizando Novas Arquiteturas de Materiais

A capacidade de programar perfis térmicos complexos suporta a criação de materiais avançados. Isso inclui materiais com gradiente funcional, onde as propriedades mudam ao longo de seu comprimento, e a síntese de estruturas complexas como grafeno, cristais fotônicos e componentes para células de combustível de óxido sólido.

Compreendendo os Compromissos e Considerações

Embora poderoso, um forno de três zonas nem sempre é a escolha padrão. A objetividade exige o reconhecimento de suas complexidades.

Aumento de Custo e Complexidade

Um forno de três zonas tem mais elementos de aquecimento, controladores e termopares. Isso inerentemente aumenta o custo inicial de compra e a complexidade de operação e manutenção em comparação com uma unidade de zona única.

Demandas de Calibração e Programação

Alcançar uma zona uniforme perfeitamente plana ou um gradiente linear preciso não é automático. Requer calibração inicial cuidadosa e programação mais atenciosa para garantir que as três zonas trabalhem em conjunto para produzir o perfil desejado.

Quando uma Zona Única é Suficiente

Para aplicações simples, como tratamento térmico básico, decomposição térmica de uma pequena amostra ou testes de prova de conceito onde a uniformidade absoluta em uma grande área não é crítica, um forno de zona única é frequentemente uma solução mais prática e econômica.

Fazendo a Escolha Certa para Sua Aplicação

Escolher o forno correto é um investimento na capacidade do seu processo. Sua decisão deve ser impulsionada pelas demandas específicas de seus materiais e objetivos.

- Se seu foco principal são processos complexos como CVD ou crescimento de cristais: Um forno de três zonas é inegociável por sua capacidade essencial de criar e manter gradientes de temperatura estáveis.

- Se seu foco principal é processar grandes amostras ou lotes com alta uniformidade: Um forno de três zonas fornece uma zona quente uniforme significativamente maior e mais estável, garantindo resultados consistentes e reproduzíveis.

- Se seu foco principal é o tratamento térmico simples ou o desenvolvimento de novos processos em pequenas amostras: Um forno de zona única mais econômico pode ser suficiente para suas necessidades enquanto você valida seus parâmetros.

Em última análise, selecionar um forno de três zonas é um investimento em controle de processo, precisão e o potencial para criar materiais de próxima geração.

Tabela Resumo:

| Recurso | Benefício |

|---|---|

| Três Zonas de Aquecimento Independentes | Permite gradientes de temperatura precisos e aquecimento uniforme para processos complexos |

| Aquecedores de Guarda | Compensa perdas nas extremidades, criando zonas quentes uniformes grandes e estáveis |

| Programação Flexível | Suporta técnicas avançadas como CVD, recozimento e crescimento de cristais |

| Controle Aprimorado | Melhora a reprodutibilidade e a qualidade na síntese e processamento de materiais |

Pronto para elevar sua pesquisa de materiais com controle térmico preciso? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender aos seus requisitos experimentais únicos. Se você está trabalhando em CVD, recozimento ou crescimento de cristais, nossos fornos tubulares de três zonas podem ajudá-lo a alcançar resultados superiores. Entre em contato conosco hoje para discutir como podemos apoiar seus projetos inovadores!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria