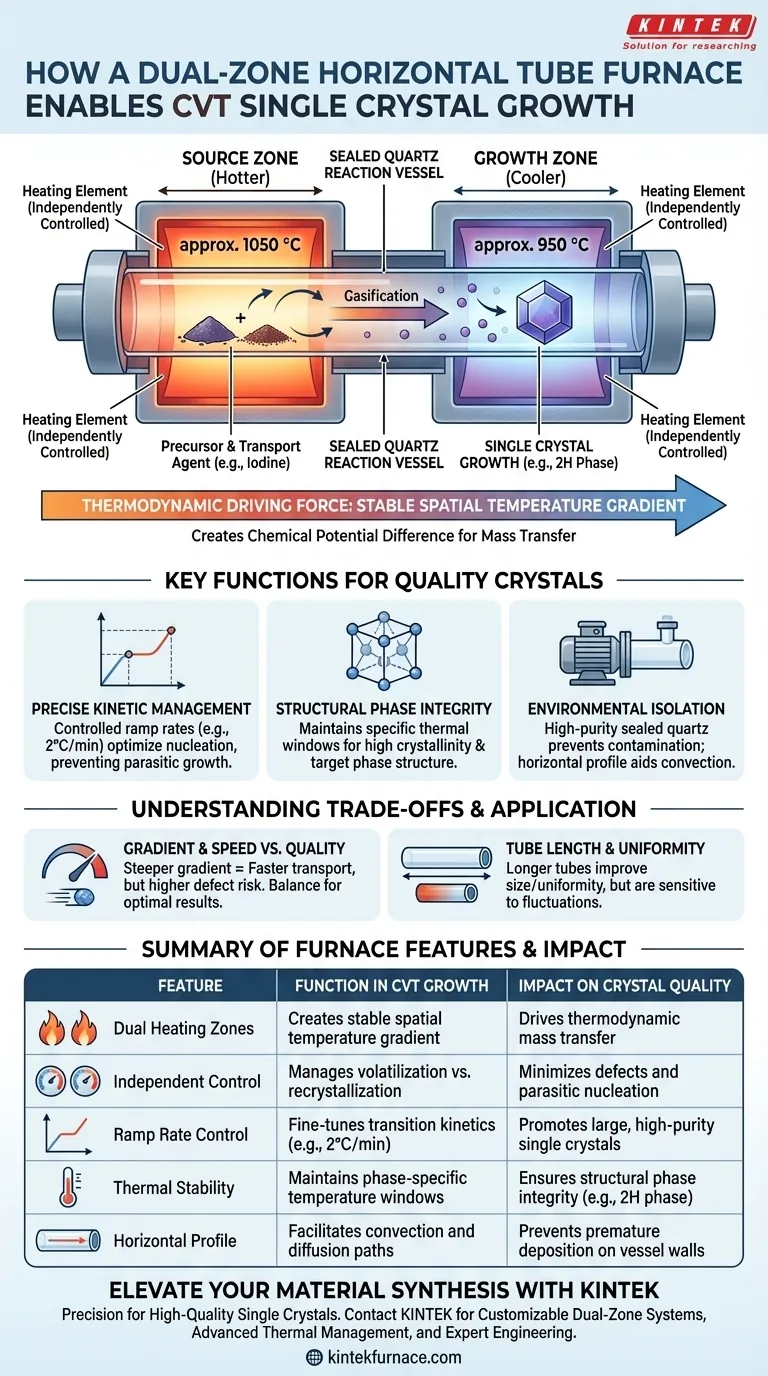

Um forno tubular horizontal de zona dupla permite o Transporte Químico em Fase Vapor (CVT) ao estabelecer um gradiente de temperatura preciso e estável que serve como força motriz termodinâmica para o movimento do material. Ao manter uma zona de fonte mais quente (tipicamente perto de 1050 °C) e uma zona de crescimento mais fria (cerca de 950 °C), o forno facilita a volatilização de precursores e sua subsequente recristalização em cristais únicos de alta qualidade.

O forno de zona dupla atua como um motor controlado para transferência de massa, utilizando um diferencial de temperatura espacial para impulsionar espécies de transporte gasosas da fonte de alta energia para um local de crescimento de baixa energia. Esse gerenciamento térmico preciso é o fator crítico na determinação da nucleação de cristais, taxa de crescimento e pureza da fase estrutural.

Estabelecendo a Força Motriz Termodinâmica

O Papel do Gradiente de Temperatura Espacial

A função principal da configuração de zona dupla é criar um diferencial de temperatura estável em um vaso de reação selado. Em uma configuração típica de CVT, o material fonte é colocado na zona quente, enquanto os cristais alvo se formam na zona fria.

Esse gradiente cria um diferencial de potencial químico, forçando os agentes de transporte gasosos (como iodo) a transportar o material fonte através da fase vapor. Sem essa separação espacial específica, o material permaneceria em equilíbrio, e nenhum transporte ou crescimento líquido ocorreria.

Controle Preciso do Movimento da Fase Vapor

Ao controlar independentemente dois elementos de aquecimento, o forno mantém a cinética específica necessária para reações químicas em fase gasosa. À medida que o agente de transporte reage com o precursor sólido na zona fonte, ele forma espécies voláteis que migram em direção à zona de crescimento.

Assim que essas espécies atingem a temperatura mais baixa da zona de crescimento, a reação química se inverte ou a solubilidade muda. Isso faz com que o material dessublime ou precipite da fase gasosa, depositando-se átomo por átomo na rede cristalina.

Gerenciamento Cinético e Qualidade do Cristal

Otimizando a Nucleação por Taxas de Transição

Forno de zona dupla modernos permitem taxas de transição de temperatura muito específicas, como uma rampa controlada de 2 °C por minuto. Esse ajuste fino é essencial durante as fases iniciais de crescimento para evitar "nucleação parasitária", onde muitos cristais pequenos se formam simultaneamente.

O resfriamento lento e deliberado garante que apenas alguns núcleos de alta qualidade se formem, permitindo que o material restante contribua para o crescimento de cristais únicos em forma de flocos grandes e hexagonais. Flutuações rápidas de temperatura, de outra forma, levariam a defeitos ou formações policristalinas.

Mantendo a Integridade da Fase Estrutural

Materiais específicos requerem janelas térmicas precisas para alcançar a estrutura de fase desejada, como a fase 2H em certos cristais de van der Waals. O forno de zona dupla fornece a estabilidade térmica necessária para manter o ambiente de crescimento dentro desses parâmetros estreitos.

A consistência na temperatura da zona de crescimento garante que os cristais resultantes exibam alta cristalinidade. Essa previsibilidade é vital para a produção de materiais com propriedades eletrônicas ou ópticas consistentes.

O Papel do Ambiente de Reação

Isolamento Ambiental por Vasos de Quartzo

Enquanto o forno fornece o calor, ele opera em conjunto com um tubo selado de quartzo de alta pureza. Este tubo serve como um vaso de reação selado a vácuo que impede que oxigênio ou umidade externos contaminem o processo.

O vaso de quartzo é escolhido especificamente por sua capacidade de suportar as temperaturas extremas (frequentemente de 600 °C a 1050 °C) necessárias para o CVT. Esse isolamento garante que a única química que ocorre seja entre os precursores pretendidos e os agentes de transporte.

Facilitando a Recristalização Baseada em Vácuo

O forno deve fornecer um perfil de aquecimento uniforme ao redor do tubo de quartzo para garantir que a recristalização ocorra apenas no local de crescimento pretendido. Se o forno tiver "pontos frios" fora da zona de crescimento, o material pode depositar prematuramente nas paredes do tubo.

Uma orientação horizontal ajuda a manter um caminho claro para convecção e difusão dentro do tubo. Essa configuração permite que os agentes de transporte circulem continuamente entre as zonas de fonte e de crescimento até que o precursor se esgote.

Compreendendo os Compromissos

Estabilidade do Gradiente vs. Velocidade de Crescimento

Um gradiente de temperatura mais acentuado geralmente aumenta a taxa de transporte, levando a um crescimento de cristal mais rápido. No entanto, velocidade excessiva geralmente resulta em menor qualidade do cristal e maior densidade de defeitos estruturais.

Comprimento do Tubo e Uniformidade Térmica

Tubos de quartzo mais longos permitem um gradiente mais gradual, o que pode melhorar o tamanho do cristal, mas são mais suscetíveis a flutuações térmicas. Tubos mais curtos oferecem melhor controle de temperatura, mas podem limitar o rendimento total da corrida de crescimento.

Compatibilidade do Material com Agentes de Transporte

A escolha do agente de transporte (por exemplo, Iodo) deve ser perfeitamente compatível com as capacidades de temperatura do forno. Se o forno não conseguir atingir a temperatura de volatilização do intermediário metal-haleto específico, nenhum transporte ocorrerá, independentemente do gradiente.

Como Aplicar Isso ao Seu Projeto

Recomendações para Implementação

- Se o seu foco principal for o Tamanho Máximo do Cristal: Utilize um gradiente de temperatura muito raso (por exemplo, diferença de 50 °C) e uma taxa de resfriamento extremamente lenta para priorizar o crescimento de núcleo único.

- Se o seu foco principal for a Pureza da Fase: Calibre rigorosamente a temperatura da zona de crescimento para a janela de estabilidade termodinâmica específica da sua fase alvo (por exemplo, a fase 2H).

- Se o seu foco principal for Alto Rendimento: Aumente a temperatura da zona fonte para o limite máximo seguro do seu vaso de quartzo para acelerar a volatilização dos precursores.

O crescimento bem-sucedido por CVT depende inteiramente da capacidade do forno de transformar um ambiente químico estático em um sistema de transporte dinâmico impulsionado pela temperatura.

Tabela Resumo:

| Característica | Função no Crescimento CVT | Impacto na Qualidade do Cristal |

|---|---|---|

| Zonas de Aquecimento Duplas | Cria um gradiente de temperatura espacial estável | Impulsiona a transferência de massa termodinâmica |

| Controle Independente | Gerencia as taxas de volatilização vs. recristalização | Minimiza defeitos e nucleação parasitária |

| Controle de Taxa de Rampa | Ajusta a cinética de transição (por exemplo, 2°C/min) | Promove cristais únicos grandes e de alta pureza |

| Estabilidade Térmica | Mantém janelas de temperatura específicas da fase | Garante a integridade da fase estrutural (por exemplo, fase 2H) |

| Perfil Horizontal | Facilita caminhos de convecção e difusão | Previne deposição prematura nas paredes do vaso |

Eleve sua Síntese de Materiais com KINTEK

A precisão é a diferença entre uma bagunça policristalina e um cristal único de alta qualidade. Apoiado por P&D especializado e fabricação de classe mundial, a KINTEK oferece sistemas especializados de Tubos, Muflas, Rotativos, a Vácuo e CVD projetados para atender às rigorosas demandas do Transporte Químico em Fase Vapor (CVT).

Por que escolher KINTEK para o seu laboratório?

- Sistemas Personalizáveis de Zona Dupla: Gradientes térmicos personalizados para cristais específicos de van der Waals.

- Gerenciamento Térmico Avançado: Alcance a cinética exata necessária para o crescimento de fase pura.

- Engenharia Especializada: Nossos fornos de alta temperatura são construídos para estabilidade, confiabilidade e precisão.

Pronto para otimizar seus parâmetros de crescimento de cristais? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades exclusivas de pesquisa com nossa equipe técnica!

Guia Visual

Referências

- Bhupendra Mor, Kirti Korot. Comparative optical response and structural assessment of MoS₂ and MoSe₂ single crystals grown via iodine-assisted chemical vapor transport. DOI: 10.33545/26647575.2025.v7.i2a.168

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Qual é a importância do processo de calcinação usando um forno de resistência tubular? Otimizar a Ativação de Catalisadores de Boro

- Qual é a função dos tubos selados a vácuo e do aquecimento controlado? Domine a Incorporação de Precursores de Rutênio

- Quais são as opções de alimentação eléctrica para fornos de tubo dividido de três zonas?Optimize os seus processos de alta temperatura

- Como os fornos tubulares contribuem para a eficiência energética? Aumente o desempenho do seu laboratório com soluções térmicas avançadas

- Quais vantagens os fornos tubulares multizona oferecem para estudos de reações químicas? Alcance Controle Térmico Preciso

- Como o processo de redução de hidrogênio em um forno tubular de laboratório facilita a exsolução de espécies de níquel?

- Qual é o papel de um forno vertical de três zonas no crescimento de cristais únicos de alfa-Mg3Bi2? | KINTEK Solution

- Por que um sistema de controle de fluxo de gás é necessário para DTF? Otimizar o tempo de residência e a análise de combustão completa