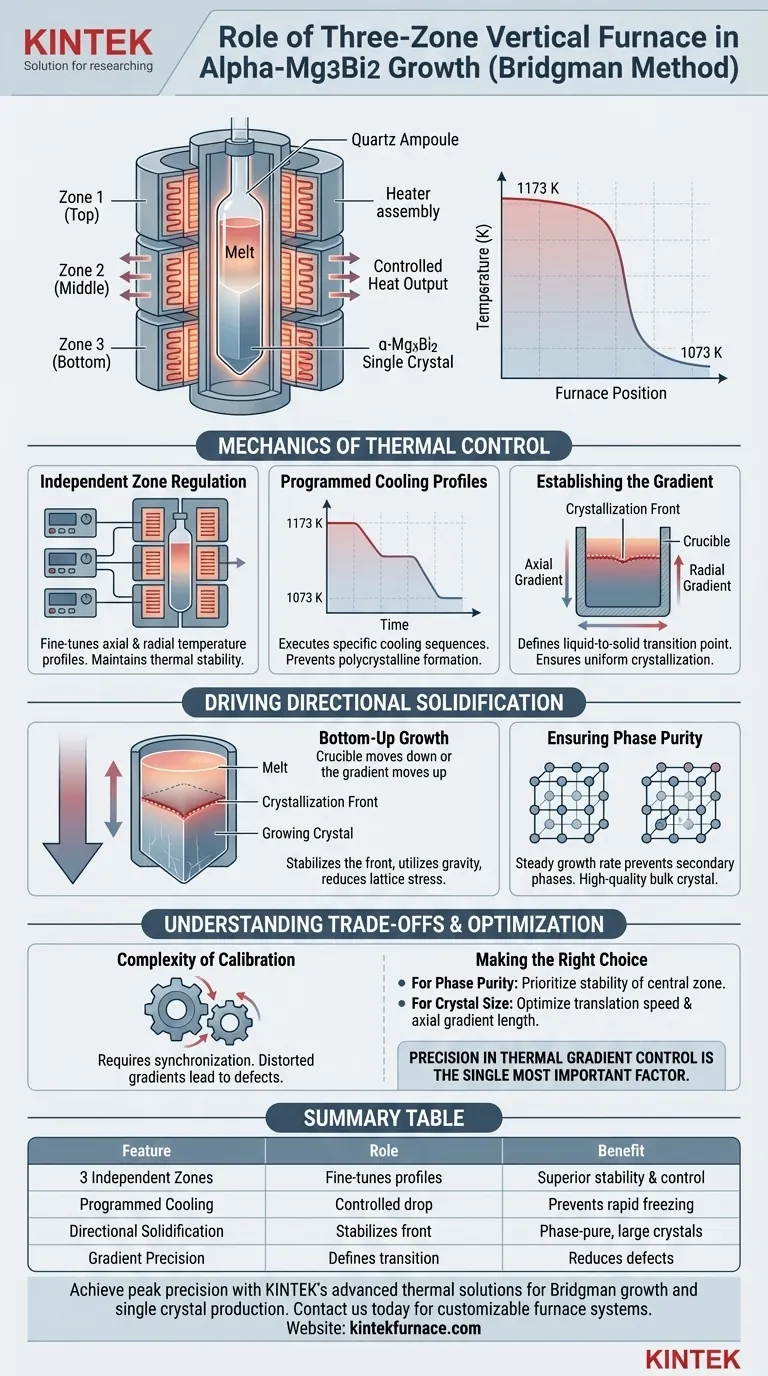

O papel principal de um forno vertical de três zonas no crescimento de $\alpha$-Mg3Bi2 é estabelecer um ambiente térmico rigoroso e estável que permite a solidificação direcional precisa. Ao controlar os gradientes de temperatura em três zonas independentes, o forno facilita um ciclo de resfriamento programado específico — como resfriar de 1173 K a 1073 K — para garantir que o material cristalize uniformemente.

A configuração de três zonas permite o ajuste fino dos gradientes de temperatura axial e radial, o que é essencial para impulsionar a frente de cristalização a uma taxa estável. Essa precisão resulta em cristais únicos a granel de tamanho grande e pureza de fase, livres dos defeitos comuns em ambientes menos controlados.

A Mecânica do Controle Térmico

Regulamentação de Zona Independente

A característica definidora deste forno é o uso de três zonas de aquecimento independentes.

Em vez de uma única fonte de calor, essa configuração permite a manipulação do perfil de temperatura ao longo do eixo vertical do forno.

Essa independência é crucial para manter a estabilidade térmica, garantindo que o ambiente permaneça constante ao redor do cadinho, mesmo que as condições externas possam flutuar.

Perfis de Resfriamento Programado

O forno não simplesmente aquece e resfria; ele executa sequências de resfriamento programado.

Para $\alpha$-Mg3Bi2, a referência principal destaca uma transição de resfriamento de 1173 K para 1073 K.

Essa queda de temperatura específica e controlada é o que inicia e sustenta o processo de crescimento, evitando o congelamento rápido que resultaria em material policristalino.

Estabelecendo o Gradiente

O crescimento Bridgman bem-sucedido depende de um gradiente de temperatura nítido e bem definido.

A configuração de três zonas cria gradientes de temperatura axial e radial precisos.

Esses gradientes definem o ponto exato onde o material transita de líquido para sólido, conhecido como frente de cristalização.

Impulsionando a Solidificação Direcional

Controlando a Frente de Cristalização

O objetivo final do forno é garantir que a frente de cristalização avance a uma taxa estável.

À medida que o fundido se move através da zona de gradiente (ou o gradiente se move sobre o fundido), a solidificação ocorre gradualmente de uma extremidade à outra.

Isso evita o aprisionamento de impurezas e garante que a rede cristalina se alinhe corretamente à medida que se forma.

Crescimento de Baixo para Cima

Em uma configuração Bridgman Vertical, a cristalização é induzida de baixo para cima.

Essa abordagem direcional utiliza a gravidade para ajudar a estabilizar o fundido.

Ela permite que o cristal recém-formado suporte o líquido restante, reduzindo o estresse na rede em crescimento.

Garantindo Pureza de Fase

A estabilidade fornecida pelo sistema de três zonas contribui diretamente para a pureza de fase.

Ao manter uma taxa de crescimento constante, o forno permite que a estrutura $\alpha$-Mg3Bi2 se forme sem a inclusão de fases secundárias.

Isso resulta em um cristal único a granel de alta qualidade adequado para aplicações avançadas.

Compreendendo as Compensações

Complexidade da Calibração

Embora um sistema de três zonas ofereça controle superior, ele introduz complexidade na calibração.

Se as três zonas não estiverem perfeitamente sincronizadas, isso pode criar gradientes não lineares.

Um gradiente distorcido pode perturbar a frente de cristalização, levando a defeitos estruturais ou crescimento multigranular em vez de um único cristal.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia de um forno vertical de três zonas para $\alpha$-Mg3Bi2, considere seus objetivos específicos:

- Se o seu foco principal é a Pureza de Fase: Priorize a estabilidade da zona de aquecimento central para garantir que a interface sólido-líquido permaneça absolutamente distinta durante a transição.

- Se o seu foco principal é o Tamanho do Cristal: Concentre-se em otimizar a velocidade de translação e o comprimento do gradiente axial para permitir que o cristal cresça continuamente sem choque térmico.

A precisão no controle do gradiente térmico é o fator mais importante na transição de um fundido bruto para um cristal único de alta qualidade.

Tabela Resumo:

| Característica | Papel no Crescimento de alfa-Mg3Bi2 | Benefício |

|---|---|---|

| 3 Zonas Independentes | Ajusta perfis de temperatura axial e radial | Estabilidade térmica e controle de gradiente superiores |

| Resfriamento Programado | Queda controlada (por exemplo, 1173 K a 1073 K) | Previne formação policristalina e congelamento rápido |

| Solidificação Direcional | Estabiliza a frente de cristalização de baixo para cima | Garante cristais únicos a granel de tamanho grande e pureza de fase |

| Precisão do Gradiente | Define o ponto exato de transição líquido-sólido | Reduz defeitos estruturais e estresse na rede |

Alcance precisão máxima em sua síntese de materiais com as soluções térmicas avançadas da KINTEK. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas personalizáveis de Muffle, Tubo, Rotativo, a Vácuo e CVD — incluindo fornos verticais especializados de três zonas — projetados para atender às demandas rigorosas do crescimento Bridgman e da produção de cristais únicos. Se você visa pureza de fase ou maximizar o tamanho do cristal, nossos fornos de laboratório de alta temperatura fornecem a estabilidade que sua pesquisa merece. Entre em contato com nossos especialistas hoje mesmo para encontrar sua solução de forno ideal.

Guia Visual

Referências

- Mingyuan Hu, Jiaqing He. Helical dislocation-driven plasticity and flexible high-performance thermoelectric generator in α-Mg3Bi2 single crystals. DOI: 10.1038/s41467-024-55689-7

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual o papel dos fornos tubulares ou mufla de alta temperatura no carbono derivado de biomassa? Aprimorar o desempenho do catalisador

- Qual é a função de um forno tubular de alta temperatura na preparação de TiO2 Preto? Aumentar o Poder Fotocatalítico

- Qual função um tubo de quartzo de alta pureza desempenha durante a síntese em fase de vapor de MoS2? Papéis e Benefícios Chave

- Qual o papel de um forno tubular de laboratório no recozimento de filmes finos de STO? Desbloqueie o Potencial Neuromórfico

- Por que um sistema de controle de fluxo de gás de alta precisão é necessário para o tratamento térmico da vermiculita? Garanta uma atmosfera perfeita

- Quais são as vantagens dos fornos de tubo com aquecimento por resistência? Alcance Processamento Térmico Preciso e Econômico

- Qual é a função principal de um forno tubular de alta temperatura na conversão de Fe2O3/GO? Dominando a Transformação de Materiais

- Qual é a função principal de um forno tubular de alta temperatura na pirólise por spray assistida por aerossol? | KINTEK