As principais vantagens dos fornos de tubo com aquecimento por resistência são sua precisão excepcional, simplicidade operacional e custo-benefício. Esses fornos fornecem um ambiente de aquecimento altamente uniforme e controlável dentro de uma atmosfera contida, tornando-os uma ferramenta fundamental e confiável para uma ampla gama de aplicações de processamento de materiais e experimentos de laboratório.

O verdadeiro valor de um forno de tubo de resistência reside na sua capacidade de criar um ambiente térmico altamente controlado e uniforme. Embora seu baixo custo e facilidade de uso sejam benefícios significativos, é essa precisão que possibilita resultados reproduzíveis e de alta qualidade em aplicações sensíveis, desde pesquisa acadêmica até produção industrial.

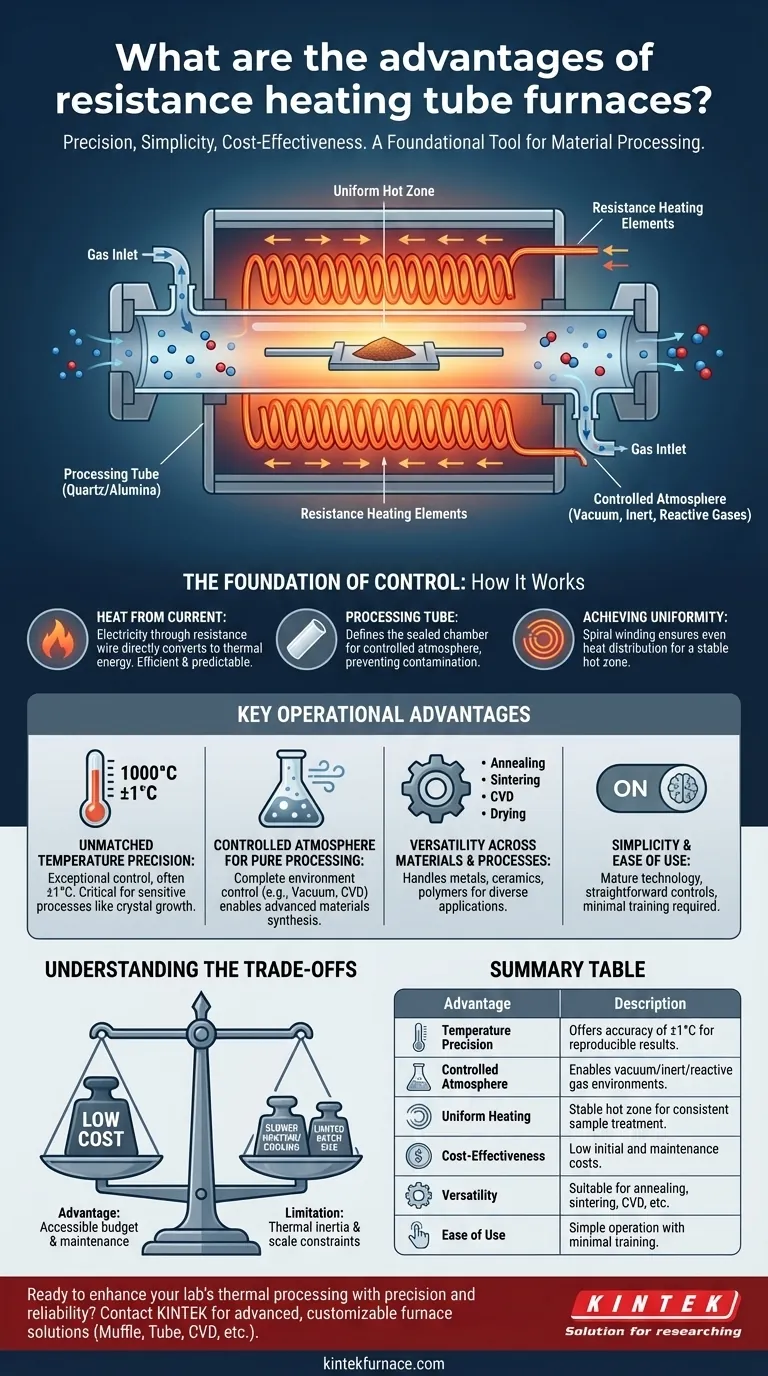

A Base do Controle: Como Funciona o Aquecimento por Resistência

Compreender as vantagens centrais de um forno de tubo de resistência começa com seu design simples, porém eficaz. Seu desempenho é um resultado direto de como ele gera e contém o calor.

O Princípio Central: Calor a Partir da Corrente

Um forno de resistência opera em um princípio simples: a eletricidade é passada através de um elemento de aquecimento resistivo, geralmente um fio de liga especial. À medida que a corrente encontra resistência, ela converte diretamente a energia elétrica em energia térmica, ou calor. Este método é altamente eficiente e previsível.

Os elementos de aquecimento são mais frequentemente enrolados em um padrão espiral ao redor do exterior de um tubo de forno cerâmico. Esta construção simples é fundamental para a confiabilidade do forno e seu baixo custo de fabricação.

O Papel do Tubo de Processamento

O tubo em si — frequentemente feito de quartzo para temperaturas mais baixas ou alumina para aplicações de alta temperatura — é mais do que apenas um suporte de amostra. Ele define a câmara de processamento, permitindo manter uma atmosfera específica e controlada ao redor da sua amostra.

Este confinamento é crucial para prevenir contaminação, como oxidação, ao possibilitar o trabalho sob vácuo ou na presença de gases inertes ou reativos.

Atingindo a Uniformidade de Temperatura

O enrolamento em espiral dos elementos de aquecimento ao redor do tubo não é acidental. Este design garante que o calor seja distribuído uniformemente ao longo de um comprimento específico do tubo, criando uma "zona quente" estável e uniforme.

Essa uniformidade é essencial para processos onde cada parte da amostra deve experimentar a mesma temperatura exata, garantindo propriedades consistentes do material.

Principais Vantagens Operacionais

O design de um forno de tubo de resistência se traduz em várias vantagens práticas para pesquisadores e engenheiros que exigem processamento térmico de alta fidelidade.

Precisão de Temperatura Incomparável

Os fornos de tubo de resistência modernos oferecem controle de temperatura excepcional, muitas vezes com uma precisão de ±1°C. Essa precisão é alcançada regulando cuidadosamente a corrente elétrica fornecida aos elementos de aquecimento.

Um controle tão rigoroso é inegociável para processos sensíveis como crescimento de cristais, recozimento de semicondutores ou estudo de transições de fase de materiais, onde desvios de temperatura mínimos podem arruinar um experimento.

Ambiente Controlado para Processamento Puro

O design de tubo selado é talvez uma de suas características mais poderosas. Ele permite controle total sobre o ambiente gasoso.

Esta capacidade é vital para a síntese de materiais nanoestruturados avançados, processamento de compostos sensíveis ao ar, ou execução de aplicações como Deposição Química de Vapor (CVD), onde gases precursores específicos devem ser introduzidos sem contaminação ambiente.

Versatilidade em Materiais e Processos

Esses fornos não se limitam a uma única tarefa. Eles são usados em inúmeras aplicações, incluindo recozimento, sinterização, secagem e síntese de materiais.

Sua capacidade de lidar com uma ampla gama de materiais — de metais e cerâmicas a polímeros e compósitos avançados — os torna um coringa versátil em quase todos os laboratórios de ciência de materiais.

Simplicidade e Facilidade de Uso

A tecnologia por trás do aquecimento por resistência é madura e bem compreendida. Isso resulta em fornos que são notavelmente fáceis de operar, muitas vezes exigindo treinamento mínimo.

Seus controles diretos e desempenho confiável reduzem o potencial de erro do usuário e diminuem a sobrecarga operacional para um laboratório ou instalação de produção.

Entendendo as Compensações

Nenhuma tecnologia está isenta de suas limitações. Ser um conselheiro eficaz significa reconhecer as compensações para garantir que a ferramenta seja adequada para o trabalho.

A Vantagem do Baixo Custo

A estrutura simples, baseada em materiais comuns e técnicas de fabricação estabelecidas, torna os fornos de tubo de resistência altamente econômicos. Seu preço inicial de compra e custos de manutenção contínuos são tipicamente mais baixos do que tecnologias de aquecimento mais complexas. Essa acessibilidade coloca o processamento de alta temperatura ao alcance de quase qualquer orçamento de laboratório.

A Limitação: Taxa de Aquecimento e Escala

Embora alguns modelos ostentem aquecimento "rápido", os fornos de resistência geralmente são mais lentos para aquecer e resfriar em comparação com alternativas como fornos de indução ou micro-ondas. Essa inércia térmica pode ser uma desvantagem em ambientes de alto rendimento onde o tempo de ciclo é crítico.

Além disso, o diâmetro do tubo limita inerentemente o tamanho de uma única amostra, o que pode ser uma restrição para o processamento em lote industrial em grande escala.

Considerações sobre o Consumo de Energia

Os fornos de resistência são muito eficientes em manter uma temperatura definida devido ao excelente isolamento. No entanto, atingir temperaturas muito altas (acima de 1500°C) pode ser um processo intensivo em energia. A eficiência reside na conversão direta de eletricidade em calor e seu confinamento, mas o consumo total de energia deve ser considerado para aplicações de alto volume ou temperatura extrema.

Fazendo a Escolha Certa para Sua Aplicação

Para determinar se um forno de tubo com aquecimento por resistência é o investimento certo, alinhe seus pontos fortes centrais com seus objetivos principais.

- Se seu foco principal for P&D reprodutível e síntese de materiais: O controle preciso de temperatura e atmosfera o torna uma escolha ideal e econômica para alcançar resultados confiáveis e de alta qualidade.

- Se seu foco principal for produção industrial de alto rendimento: Reconheça que, embora escalável, o tamanho do lote é limitado e os tempos de ciclo podem ser mais lentos do que as tecnologias alternativas.

- Se seu foco principal for orçamento e simplicidade operacional: O baixo custo de capital e a operação direta de um forno de tubo de resistência são incomparáveis para processamento térmico de uso geral.

Em última análise, um forno de tubo com aquecimento por resistência permite que você execute o processamento térmico com um alto grau de confiança e controle.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Precisão da Temperatura | Oferece precisão de ±1°C para resultados confiáveis e reprodutíveis em aplicações sensíveis. |

| Ambiente Controlado | Permite trabalho sob vácuo ou com gases inertes/reativos para evitar contaminação. |

| Aquecimento Uniforme | Elementos de aquecimento em espiral criam uma zona quente estável para tratamento consistente da amostra. |

| Custo-Benefício | Baixo custo inicial e de manutenção o tornam acessível para diversos orçamentos. |

| Versatilidade | Adequado para recozimento, sinterização, CVD e mais em diversos materiais. |

| Facilidade de Uso | Operação simples com treinamento mínimo necessário, reduzindo o erro do usuário. |

Pronto para aprimorar o processamento térmico do seu laboratório com precisão e confiabilidade? Alavancando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem otimizar seu processamento de materiais e impulsionar sua pesquisa!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes