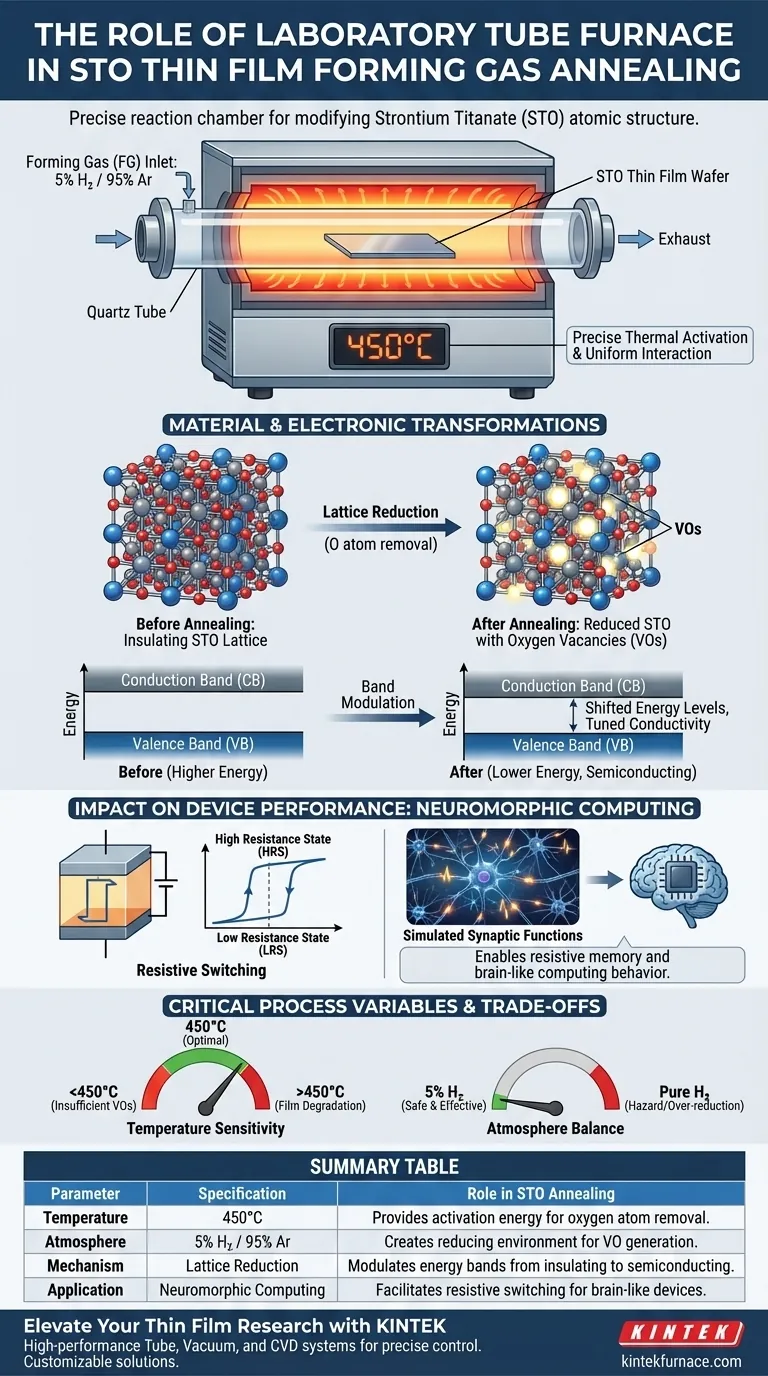

Um forno tubular de laboratório serve como a câmara de reação precisa necessária para modificar a estrutura atômica dos filmes finos de Titanato de Estrôncio (STO). Ele facilita um processo de recozimento específico a 450°C em um ambiente redutor, utilizando gás de formação para alterar intencionalmente as propriedades eletrônicas do material.

Insight Principal O forno tubular não simplesmente aquece o material; ele cria uma atmosfera redutora controlada que remove átomos de oxigênio da rede do STO. Essa geração de vacâncias de oxigênio é o mecanismo fundamental que desbloqueia o potencial do material para uso em dispositivos avançados de computação neuromórfica (semelhante ao cérebro).

O Mecanismo de Recozimento com Gás de Formação

Criação do Ambiente Redutor

O papel principal do forno tubular é manter uma composição atmosférica específica conhecida como gás de formação (FG). Para filmes finos de STO, essa atmosfera consiste em 5% de Hidrogênio (H2) balanceado com Argônio (Ar).

Ativação Térmica Precisa

O forno fornece um ambiente térmico estável a exatamente 450°C. Essa temperatura é crítica porque fornece a energia de ativação necessária para o hidrogênio interagir com o filme de STO sem destruir o substrato subjacente ou a integridade do filme.

Interação Controlada

Ao confinar o fluxo de gás e o calor dentro do tubo, o forno garante que a interação entre o hidrogênio e o filme fino seja uniforme. Essa uniformidade é essencial para um desempenho consistente do dispositivo em toda a pastilha ou amostra.

Transformações de Materiais e Eletrônicas

Geração de Vacâncias de Oxigênio (VOs)

A combinação de calor e atmosfera rica em hidrogênio induz a remoção de átomos de oxigênio da rede cristalina do STO. Esse processo, conhecido como redução, cria vacâncias de oxigênio (VOs) dentro da estrutura do material.

Modulação das Bandas de Energia

Essas vacâncias de oxigênio não são defeitos no sentido negativo; são ferramentas de engenharia funcionais. Elas alteram a estrutura de banda de energia do material. Especificamente, elas deslocam o máximo da banda de valência e o mínimo da banda de condução para níveis de energia mais baixos.

Ajuste da Condutividade

Esse deslocamento nas bandas de energia ajusta efetivamente a condutividade elétrica do STO. Ele transiciona o material de um estado puramente isolante para um estado semicondutor adequado para aplicações de comutação.

Impacto no Desempenho do Dispositivo

Habilitação da Comutação Resistiva

As mudanças estruturais e eletrônicas facilitadas pelo forno são diretamente responsáveis pelo desempenho de comutação resistiva do material. Essa capacidade de alternar entre estados de alta e baixa resistência é o mecanismo de memória na memória não volátil moderna.

Simulação de Funções Sinápticas

Como as vacâncias de oxigênio podem se mover sob um campo elétrico, o dispositivo pode imitar sinapses biológicas. O processo de recozimento permite que o STO exiba funções sinápticas simuladas, tornando-o um candidato viável para hardware de computação neuromórfica.

Variáveis Críticas do Processo e Compromissos

Sensibilidade à Temperatura

Embora alguns processos de recozimento (como os para silício ou titanato de bário) operem em temperaturas acima de 1000°C, o recozimento com gás de formação de STO requer uma temperatura relativamente mais baixa de 450°C. Desvios significativos dessa temperatura podem resultar em formação insuficiente de vacâncias (se muito baixa) ou potencial degradação do filme (se muito alta).

Equilíbrio da Atmosfera

A concentração de hidrogênio é uma variável crítica. Uma mistura padrão de 5% é mais segura e eficaz para essa redução específica. O uso de hidrogênio puro apresentaria riscos significativos de segurança e poderia reduzir excessivamente o material, removendo muito oxigênio e colapsando a estrutura cristalina.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do seu processo de recozimento, alinhe os parâmetros do seu forno com seus objetivos de pesquisa específicos:

- Se o seu foco principal for Física de Materiais: Priorize o controle preciso da taxa de fluxo de H2/Ar a 5% para ajustar finamente a densidade de vacâncias de oxigênio e o deslocamento resultante da estrutura de banda.

- Se o seu foco principal for Aplicação em Dispositivos: Concentre-se na uniformidade térmica a 450°C para garantir comportamentos consistentes de comutação resistiva em todo o array de dispositivos neuromórficos.

O forno tubular de laboratório é a ponte entre o material bruto e o dispositivo funcional, transformando um dielétrico padrão em um componente dinâmico para a computação de próxima geração.

Tabela Resumo:

| Parâmetro | Especificação | Papel no Recozimento de STO |

|---|---|---|

| Temperatura | 450°C | Fornece energia de ativação para a remoção de átomos de oxigênio sem degradação do filme. |

| Atmosfera | 5% H₂ / 95% Ar | Cria um ambiente redutor para gerar vacâncias de oxigênio funcionais (VOs). |

| Mecanismo | Redução da Rede | Modula as bandas de energia para deslocar o material de isolante para semicondutor. |

| Aplicação | Computação Neuromórfica | Facilita o comportamento de comutação resistiva para dispositivos de memória semelhantes ao cérebro. |

Eleve Sua Pesquisa de Filmes Finos com a KINTEK

A precisão é fundamental ao projetar vacâncias de oxigênio para dispositivos neuromórficos de próxima geração. A KINTEK fornece sistemas de Tubo, Vácuo e CVD de alto desempenho projetados para manter a uniformidade térmica exata e o controle atmosférico necessários para o recozimento com gás de formação de STO.

Apoiados por P&D e fabricação especializados, nossos fornos de alta temperatura para laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa. Não deixe as transformações do seu material ao acaso — entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução de forno ideal para o seu laboratório!

Guia Visual

Referências

- Fandi Chen, Dewei Chu. Enhancing Synaptic Plasticity in Strontium Titanate‐Based Sensory Processing Devices: A Study on Oxygen Vacancy Modulation and Performance in Artificial Neural Networks. DOI: 10.1002/aidi.202500028

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular vertical de quartzo para laboratório Forno tubular

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Como as flanges seladas melhoram o recozimento a oxigênio para juntas supercondutoras? Aumentar a Pureza e a Precisão

- Como um forno de atmosfera tubular facilita o CVD local durante a carbonização de fibras PAN? Domine o Crescimento de CNTs In-Situ

- Como funciona um sistema de combustão em forno tubular de alta temperatura na análise de resíduos alimentares? Análise Mestra Definitiva

- Como funciona um forno elétrico experimental do tipo tubo de vácuo? Domine o Tratamento Térmico de Precisão em Ambientes Controlados

- Qual o papel de um forno tubular de zona única na síntese de ZnPS3? Domine o Perfil Térmico para Materiais Lamelares

- Como fornos tubulares e válvulas de isolamento simulam experimentos TCOP? Configuração especializada para bombas de oxigênio termoquímicas

- Quais são as funções primárias de um forno tubular de alto desempenho na síntese em duas etapas de catalisadores Ln-MoP@C?

- Quais são os requisitos técnicos para um Forno Tubular em dopagem de nitrogênio? Especificações Essenciais para o Processamento de Óxido Metálico