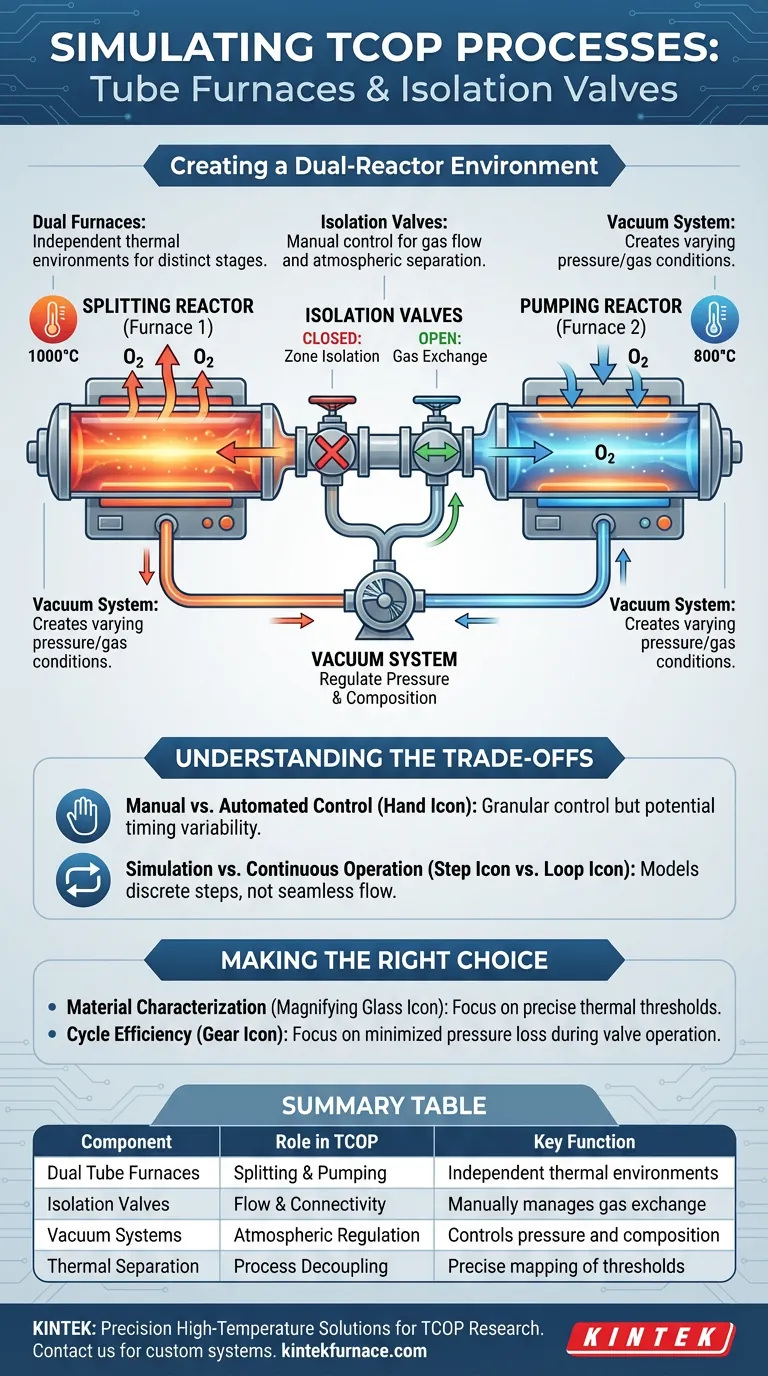

Em experimentos de Bomba de Oxigênio Termoquímico (TCOP), fornos tubulares e válvulas de isolamento são dispostos para criar uma simulação de reator duplo que imita as distintas fases de um ciclo termoquímico. Dois fornos tubulares independentes são usados para representar separadamente o reator de separação e o reator de bombeamento, enquanto válvulas manuais de precisão permitem aos pesquisadores conectar ou isolar fisicamente essas zonas de alta temperatura para controlar o fluxo de gás e a pressão.

Ao desacoplar as zonas térmicas e utilizar o isolamento manual, esta configuração permite a manipulação precisa da pressão e da composição do gás, possibilitando a avaliação precisa do desempenho de absorção e liberação de oxigênio.

Simulando o Ambiente de Reator Duplo

O Papel de Fornos Tubulares Independentes

O cerne da configuração experimental TCOP depende de dois fornos tubulares independentes.

Em vez de usar uma única fonte de aquecimento, esta configuração de forno duplo separa fisicamente o processo em dois ambientes térmicos distintos.

Replicando Funções Específicas do Reator

Um forno é designado para simular o reator de separação, enquanto o outro simula o reator de bombeamento.

Essa separação permite aos pesquisadores manter diferentes condições térmicas simultaneamente, imitando a disparidade operacional do mundo real entre as duas fases do ciclo.

Controlando o Ciclo com Válvulas de Isolamento

Gerenciando a Conectividade da Zona

Válvulas manuais de precisão são colocadas entre as duas zonas do forno.

Essas válvulas servem como mecanismo de controle, permitindo ao operador conectar ou isolar instantaneamente as atmosferas dos dois fornos.

Simulando a Troca de Gás

Ao abrir e fechar essas válvulas, os pesquisadores podem simular os processos de troca de gás que ocorrem durante um ciclo termoquímico completo.

Este controle manual permite a transferência de gases entre os reatores simulados, replicando o fluxo que ocorreria em um sistema contínuo.

Regulando Pressão e Composição

As válvulas trabalham em conjunto com sistemas de vácuo para alterar o ambiente dentro dos tubos.

Isso permite que o experimento funcione sob pressões e composições de gás variáveis, o que é crucial para testar como os materiais se comportam sob estresse ou em condições atmosféricas mutáveis.

Compreendendo os Compromissos

Controle Manual vs. Automatizado

A nota de referência principal menciona o uso de válvulas manuais de precisão.

Embora isso ofereça controle granular para experimentos em pequena escala, a operação manual pode introduzir variabilidade no tempo que pode não existir em uma bomba industrial totalmente automatizada.

Simulação vs. Operação Contínua

Esta configuração cria uma simulação descontinua de um processo contínuo.

Embora eficaz para avaliar o desempenho do material (absorção e liberação de oxigênio), a dependência de zonas de isolamento significa que a configuração está modelando etapas discretas em vez de um fluxo contínuo e sem interrupções.

Fazendo a Escolha Certa para o Seu Experimento

Para maximizar a eficácia de uma simulação TCOP usando esta configuração, considere seus objetivos de teste específicos:

- Se o seu foco principal for caracterização de materiais: Utilize os controles de temperatura independentes dos dois fornos para identificar os limiares térmicos exatos para absorção de oxigênio.

- Se o seu foco principal for eficiência do ciclo: Concentre-se na precisão da sua operação de válvula para minimizar a perda de pressão durante a transição entre os estados conectado e isolado.

Esta configuração fornece uma estrutura robusta para isolar variáveis e validar o desempenho químico fundamental dos seus materiais.

Tabela Resumo:

| Componente | Papel na Simulação TCOP | Função Chave |

|---|---|---|

| Fornos Tubulares Duplos | Reatores de Separação e Bombeamento | Cria ambientes térmicos independentes para fases separadas do ciclo. |

| Válvulas de Isolamento | Controle de Fluxo e Conectividade | Gerencia manualmente a troca de gás e a separação atmosférica entre os reatores. |

| Sistemas de Vácuo | Regulação Atmosférica | Controla a pressão e a composição do gás para imitar condições de estresse do mundo real. |

| Separação Térmica | Desacoplamento do Processo | Permite o mapeamento preciso dos limiares de absorção e liberação de oxigênio. |

Soluções de Alta Temperatura de Precisão para Pesquisa TCOP

Maximize a precisão dos seus ciclos termoquímicos com a tecnologia térmica líder da indústria da KINTEK. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma gama abrangente de sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD, todos totalmente personalizáveis para atender às suas necessidades experimentais exclusivas.

Se você está caracterizando materiais avançados ou otimizando a eficiência da bomba de oxigênio, nossos fornos de alto desempenho fornecem a estabilidade térmica e o controle de precisão necessários para pesquisas inovadoras. Capacite seu laboratório com a KINTEK hoje mesmo — Entre em contato com nossos especialistas para discutir sua solução personalizada.

Guia Visual

Referências

- Mathias Pein, Christian Sattler. Thermochemical Oxygen Pumping with Perovskite Reticulated Porous Ceramics for Enhanced Reduction of Ceria in Thermochemical Fuel Production. DOI: 10.1002/aenm.202304454

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Como um forno tubular horizontal facilita o recozimento em uma única etapa de nanofósforos BZSM? Controle Térmico Especializado

- Quais são as aplicações dos fornos de tubo vertical de leito fluidizado? Obtenha Aquecimento Uniforme para Materiais em Pó

- Qual é o papel de um forno tubular na carbonização? Dominando o Controle de Precisão para Materiais de Carbono Estruturados

- Como os fornos horizontais apoiam a indústria cerâmica? Aumente o Desempenho com Tratamento Térmico de Precisão

- Por que um reator de leito fixo de tubo de quartzo é ideal para a combustão de VOC/Hidrogênio? Desbloqueie Precisão e Estabilidade de Alta Temperatura

- Quais são as vantagens das zonas de temperatura controladas individualmente em fornos multizona? Desvende Gradientes Térmicos de Precisão

- Qual é a função principal de um forno tubular de alta temperatura na pirólise em dois estágios? Controle Térmico de Precisão

- Qual o papel de um forno tubular na modificação de alta temperatura do La-EPS-C-450? Principais Insights de Síntese