Um forno tubular de alta temperatura atua como o reator de precisão necessário para transformar precursores orgânicos em materiais de carbono estruturados sem destruí-los. Ao manter um ambiente inerte estritamente controlado, ele permite que polímeros reticulados se decomponham, reorganizem e eventualmente grafitem em uma estrutura robusta de carbono.

Conclusão Principal O forno tubular não é meramente uma fonte de calor; é uma ferramenta para engenharia molecular. Sua capacidade de fornecer uma atmosfera uniforme e livre de oxigênio e taxas de aquecimento exatas é o fator decisivo no rendimento de carbono, integridade estrutural e resistência mecânica do material final.

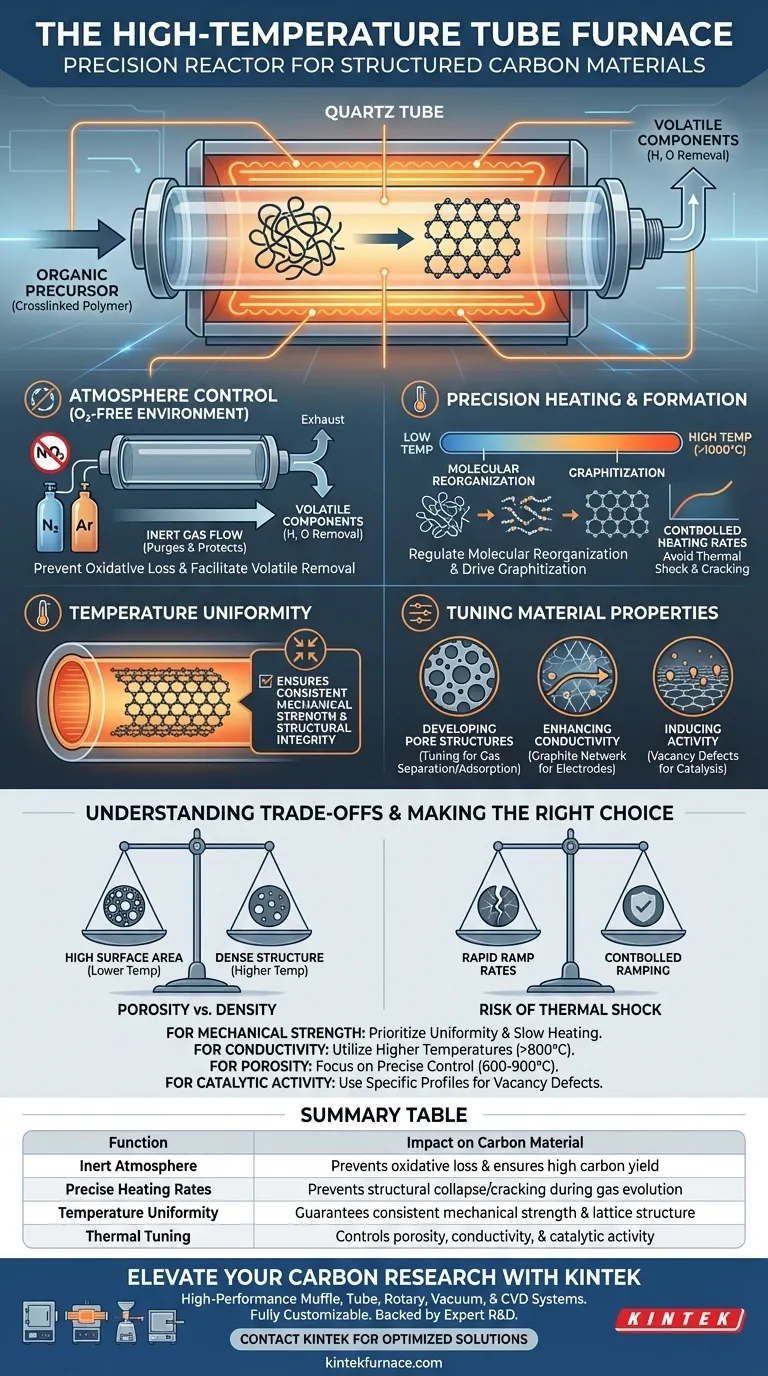

O Papel Crítico do Controle de Atmosfera

Prevenindo Perda Oxidativa

O papel mais fundamental do forno é criar um ambiente livre de oxigênio. Se o oxigênio estivesse presente em altas temperaturas, o material precursor simplesmente queimaria até virar cinzas. Ao purgar o tubo com gases inertes como nitrogênio de alta pureza ou Argônio, o forno protege o material, garantindo que a perda de massa seja limitada apenas a componentes voláteis, e não à própria estrutura de carbono.

Facilitando a Remoção de Voláteis

À medida que o forno aquece o precursor, ele induz a liberação de átomos não-carbono (como hidrogênio e oxigênio). Um fluxo contínuo de gás inerte ajuda a varrer esses componentes voláteis para longe da superfície do material. Essa remoção é essencial para "esqueletizar" o precursor, deixando para trás uma matriz carbonizada pura e estável.

Aquecimento de Precisão e Formação Estrutural

Regulando a Reorganização Molecular

O forno impulsiona a transformação química do precursor polimérico reticulado. Sob alto calor, as cadeias moleculares se quebram e subsequentemente se reorganizam. Esse processo permite que os átomos de carbono restantes se alinhem, levando eventualmente à grafitação, onde o carbono forma uma rede cristalina altamente ordenada.

Controlando a Taxa de Mudança

A taxa de aquecimento é uma variável que deve ser estritamente gerenciada. Fornos tubulares avançados permitem perfis de aquecimento complexos e multiestágios (por exemplo, aquecimento em gradiente). A rampa lenta e controlada garante que a desidrogenação ocorra de maneira ordenada, prevenindo o colapso estrutural que pode ocorrer se os gases forem expelidos violentamente.

A Importância da Uniformidade de Temperatura

A referência principal destaca que a uniformidade de temperatura é um fator crítico para o produto final. O aquecimento desigual leva a graus de carbonização inconsistentes em toda a amostra. O calor uniforme garante que todo o lote atinja a mesma resistência mecânica e integridade estrutural.

Ajustando as Propriedades do Material

Desenvolvendo Estruturas de Poros

A temperatura específica e o perfil de aquecimento determinam a porosidade do material. Gerenciando a temperatura de carbonização (geralmente entre 600°C e 900°C), o forno controla o encolhimento de microporos. Essa precisão permite que os engenheiros ajustem o tamanho dos poros para aplicações específicas, como peneiramento molecular ou separação de gases.

Aumentando a Condutividade e Atividade

O tratamento em alta temperatura transforma polímeros isolantes em redes de carbono condutoras. Para aplicações específicas, como materiais de eletrodos, o ambiente do forno pode ser ajustado para induzir defeitos de vacância de carbono. Essas imperfeições controladas podem aumentar significativamente a atividade eletroquímica do material.

Compreendendo os Compromissos

O Risco de Choque Térmico

Embora altas temperaturas sejam necessárias para a grafitação, aquecer muito rapidamente pode ser prejudicial. Taxas de rampa agressivas podem causar evolução rápida de gases que fraturam o esqueleto do material. Isso compromete a resistência mecânica e pode arruinar a continuidade estrutural necessária para aplicações de alto desempenho.

Equilibrando Porosidade vs. Densidade

Frequentemente há um compromisso entre área superficial e densidade estrutural. Temperaturas mais baixas podem preservar mais microporos (alta área superficial), enquanto temperaturas mais altas (acima de 1000°C) tendem a colapsar esses poros para criar uma estrutura mais densa e grafítica. As configurações do forno devem ser escolhidas com base se a prioridade é a capacidade de adsorção ou a condutividade elétrica.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar seu processo de carbonização, alinhe os parâmetros do forno com os requisitos específicos do seu material:

- Se o seu foco principal é Resistência Mecânica: Priorize a uniformidade de temperatura e taxas de aquecimento mais lentas para garantir uma estrutura de carbono sem defeitos e altamente ordenada.

- Se o seu foco principal é Condutividade Elétrica: Utilize temperaturas mais altas (geralmente >800°C) para maximizar a grafitação e garantir a remoção completa de átomos não-carbono.

- Se o seu foco principal é Separação de Gases (Porosidade): Concentre-se no controle preciso de temperatura na faixa de 600°C–900°C para ajustar o encolhimento de microporos e a distribuição do tamanho dos poros.

- Se o seu foco principal é Atividade Catalítica: Use perfis de aquecimento específicos para induzir defeitos de vacância na rede de carbono, aumentando a reatividade superficial.

O forno tubular de alta temperatura é a ponte entre um polímero orgânico bruto e um material de carbono funcional e de alto valor.

Tabela Resumo:

| Função | Impacto no Material de Carbono |

|---|---|

| Atmosfera Inerte | Previne perda oxidativa e garante alto rendimento de carbono |

| Taxas de Aquecimento Precisas | Previne colapso/fratura estrutural durante a evolução de gases |

| Uniformidade de Temperatura | Garante resistência mecânica e estrutura de rede consistentes |

| Ajuste Térmico | Controla porosidade, condutividade e atividade catalítica |

Eleve Sua Pesquisa de Carbono com a KINTEK

A carbonização precisa requer mais do que apenas calor; exige o controle absoluto encontrado nos sistemas térmicos de alto desempenho da KINTEK. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas profissionais de Muffle, Tubulares, Rotativos, a Vácuo e CVD projetados para atender aos rigorosos padrões da ciência de materiais.

Se você está desenvolvendo eletrodos de alta condutividade ou peneiras moleculares avançadas, nossos fornos são totalmente personalizáveis para suas taxas de rampa e requisitos de atmosfera exclusivos. Entre em contato com a KINTEK hoje mesmo para descobrir como nossa expertise em engenharia pode otimizar a integridade estrutural e o desempenho do seu material.

Guia Visual

Referências

- Paul N. Smith, Zhe Qiang. Accurate additive manufacturing of lightweight and elastic carbons using plastic precursors. DOI: 10.1038/s41467-024-45211-4

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Qual é o papel de um Forno Tubular ou Forno Rotativo na ustulação por redução com hidrogênio? Otimize a Eficiência de Recuperação de Lítio.

- Quais são as principais aplicações dos fornos tubulares? Desbloqueie a Precisão no Processamento de Alta Temperatura

- O que é um forno tubular a vácuo? Essencial para o Processamento de Materiais de Alta Pureza

- Por que o controle de temperatura de alta precisão em um forno tubular é crítico para catalisadores de rênio? Garanta a calcinação ideal de alumina

- Quais são as funções de um forno de tubo a vácuo e de uma câmera CCD em testes de molhabilidade de alta temperatura? Principais insights

- Quais são as limitações dos fornos tubulares ao manusear amostras maiores? Supere os Desafios de Tamanho e Transferência de Calor

- Como um forno de resistência de tubo de alumina vertical é aplicado na redução de hidrogênio de partículas de resíduo de bauxita?

- Quais são alguns modelos padrão de fornos tubulares e suas especificações? Encontre o Ajuste Perfeito para o Seu Laboratório