O controle de temperatura de alta precisão em um forno tubular é o fator determinante para o desempenho final dos catalisadores de rênio suportados em alumina. Ao calcinar precursores como nitrato de alumínio nona-hidratado, manter temperaturas estáveis em alvos específicos — tipicamente 400°C ou 600°C — é essencial para controlar rigorosamente a fase da alumina e a densidade dos grupos hidroxila de superfície, que atuam como sítios de ancoragem para os íons de rênio.

A história térmica do suporte dita sua química de superfície. Sem regulação precisa de temperatura, você não pode garantir o comportamento de adsorção consistente necessário para uma distribuição uniforme de centros catalíticos ativos.

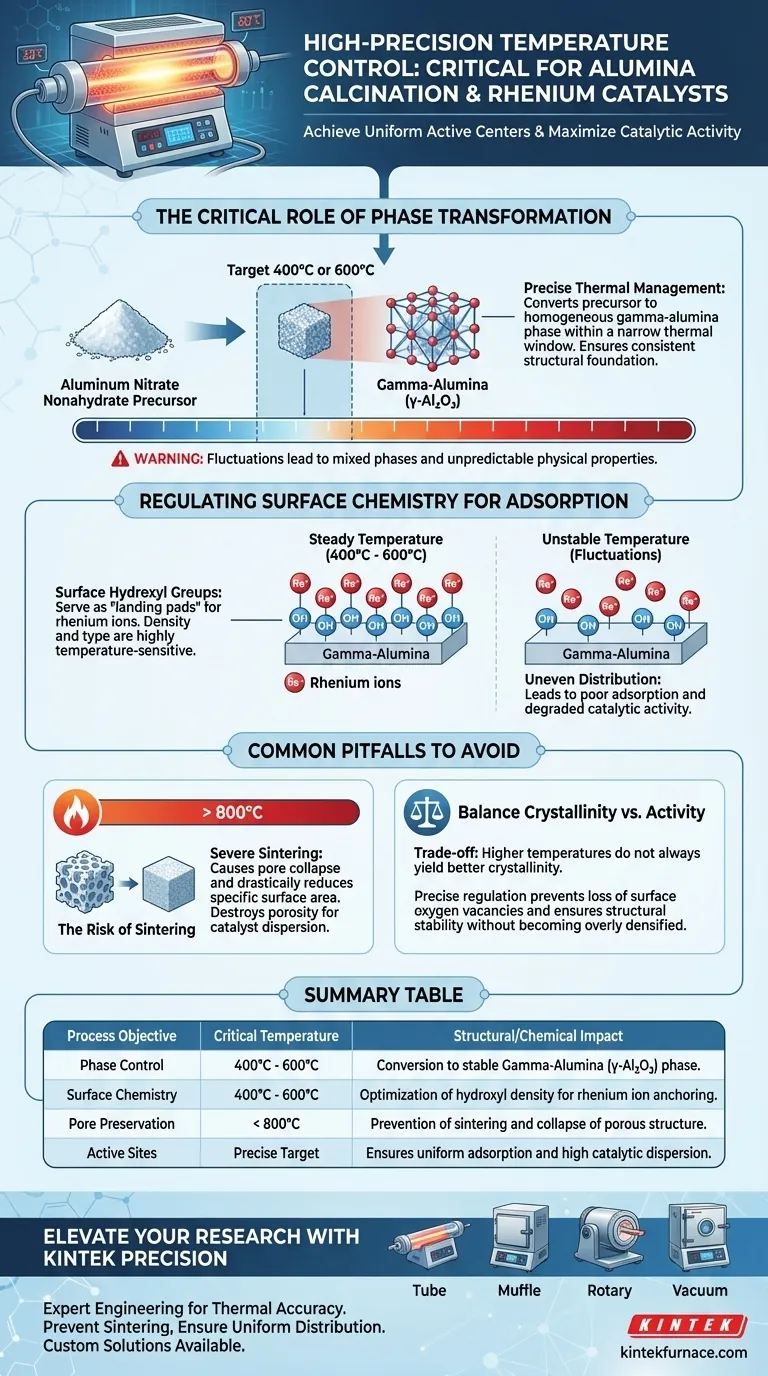

O Papel Crítico da Transformação de Fase

Visando a Fase Gama-Alumina

O objetivo principal da calcinação neste contexto é converter o precursor em uma fase cristalina específica, notavelmente gama-alumina (gama-Al2O3).

A transição do nitrato de alumínio nona-hidratado para a gama-alumina ocorre dentro de uma janela térmica estreita. Flutuações no forno tubular impedem a formação de uma fase homogênea, levando a inconsistências estruturais no material de suporte.

Estabelecendo a Fundação Estrutural

A estrutura física do suporte é "travada" durante este processo de aquecimento. O gerenciamento térmico preciso garante que o material atinja a cristalinidade correta sem comprometer sua integridade mecânica.

Variações de calor podem levar a fases mistas, que frequentemente possuem propriedades físicas diferentes que reagem imprevisivelmente durante as etapas de processamento subsequentes.

Regulando a Química de Superfície para Adsorção

Controlando Grupos Hidroxila de Superfície

O aspecto mais sutil deste processo é a regulação dos grupos hidroxila de superfície. A densidade e o tipo desses grupos são altamente sensíveis à temperatura.

Esses grupos hidroxila não são meros subprodutos; eles servem como "plataformas de pouso" químicas para os íons de rênio.

Impacto na Distribuição de Rênio

Durante o processo de impregnação posterior, o comportamento dos íons de rênio é diretamente ditado pelos grupos hidroxila de superfície disponíveis.

Se a temperatura for muito baixa ou muito alta, a química de superfície muda, levando à má adsorção. Isso resulta em uma distribuição desigual de centros ativos, degradando, em última análise, a atividade catalítica do produto final.

Erros Comuns a Evitar

O Risco de Sinterização

Embora distinto do objetivo principal de criar gama-alumina, é crucial entender os perigos do calor excessivo. Conforme observado nos princípios gerais de calcinação, temperaturas próximas a 800°C podem levar à sinterização severa.

A sinterização causa o colapso da estrutura de poros e reduz drasticamente a área superficial específica. Essa degradação física destrói a porosidade necessária para alta dispersão do catalisador.

Equilibrando Cristalinidade e Atividade

Um erro comum é supor que temperaturas mais altas sempre produzem melhor cristalinidade. Na realidade, há um trade-off entre estabilidade estrutural e atividade de superfície.

A regulação precisa impede a perda de vacâncias de oxigênio na superfície e garante que o material não transite para um estado inativo ou excessivamente densificado.

Fazendo a Escolha Certa para Seu Objetivo

Para otimizar a preparação do seu catalisador de rênio, alinhe seu perfil térmico com seus alvos químicos específicos:

- Se seu foco principal é Maximizar a Dispersão de Rênio: Priorize a estabilidade a 400°C ou 600°C para otimizar a densidade de grupos hidroxila para adsorção uniforme de íons.

- Se seu foco principal é Integridade Estrutural: Garanta que o forno evite picos de temperatura (por exemplo, em direção a 800°C) para evitar sinterização e colapso de poros.

Resumo Final: A precisão do seu forno tubular não é apenas uma variável de processo; é o interruptor que controla a química de superfície necessária para ancorar o rênio de forma eficaz.

Tabela Resumo:

| Objetivo do Processo | Temperatura Crítica | Impacto Estrutural/Químico |

|---|---|---|

| Controle de Fase | 400°C - 600°C | Conversão para a fase estável Gama-Alumina (γ-Al2O3) |

| Química de Superfície | 400°C - 600°C | Otimização da densidade de hidroxila para ancoragem de íons de rênio |

| Preservação de Poros | < 800°C | Prevenção de sinterização e colapso da estrutura porosa |

| Sítios Ativos | Alvo Preciso | Garante adsorção uniforme e alta dispersão catalítica |

Eleve Sua Pesquisa de Catalisadores com a Precisão KINTEK

Alcançar a fase gama-alumina e a química de superfície perfeitas requer precisão térmica que apenas engenharia especializada pode fornecer. A KINTEK capacita pesquisadores de laboratório e fabricantes industriais com fornos tubulares, de mufla, rotativos e a vácuo de alto desempenho projetados para os processos de calcinação mais sensíveis.

Nossos sistemas oferecem a regulação de temperatura de alta precisão necessária para prevenir a sinterização e garantir a distribuição uniforme de rênio em seus suportes de alumina. Se você precisa de uma configuração padrão ou de um sistema CVD projetado sob medida, nossa equipe de P&D está pronta para construir uma solução adaptada às suas necessidades catalíticas exclusivas.

Pronto para otimizar seus perfis térmicos? Entre em contato com a KINTEK hoje mesmo para uma solução de forno personalizada.

Guia Visual

Referências

- Joanna Malarz, Katarzyna Leszczyńska-Sejda. Research on the Production of Methyltrioxorhenium and Heterogenous Catalysts from Waste Materials. DOI: 10.3390/cryst15080717

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno de mufla para laboratório

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Como um forno tubular de alto vácuo garante precisão em experimentos de solda Sn-Ag-Cu-Mn-Er? Otimizar a Análise de Molhabilidade

- Qual papel um forno tubular de alta temperatura desempenha na preparação de estruturas de carbono dopadas com nitrogênio (NC)? Domine a Carbonização de Precisão

- Qual é a função de um forno tubular no crescimento de monocamadas de WS2 por CVD? Guia de Controle Térmico Especializado

- Como um forno tubular de alta temperatura forma Carbono Poroso Dopado com Nitrogênio (RMF)? Guia de Síntese Térmica de Precisão

- Quais são as principais aplicações dos fornos tubulares horizontais? Obtenha Tratamento Térmico e Síntese Precisos

- Qual é a função de um forno tubular horizontal na carbonização de biomassa? Domine a Ativação de Precisão e o Design de Poros

- Como um forno de crescimento de cristais Bridgman garante a qualidade dos cristais (Bi2Te3)1-c(Sb2Te)c? Master Precision Growth

- Por que é necessário um forno tubular de alta temperatura para a calcinação de NiWO4? Obtenção de Materiais Catódicos de Alto Desempenho