Para garantir a síntese bem-sucedida de pós monoméricos de NiWO4, é necessário um forno tubular de alta temperatura de laboratório para fornecer um ambiente térmico uniforme a aproximadamente 900 graus Celsius. Este aquecimento preciso é necessário para induzir a transformação de fase dos intermediários hidrotermais, remover solventes residuais e cristalizar o material em uma estrutura altamente ordenada.

O forno tubular não é meramente uma fonte de calor; é um instrumento de precisão que fornece o campo térmico estável necessário para garantir a qualidade do cristal e a pureza de fase exigidas para aplicações eletroquímicas de alto desempenho.

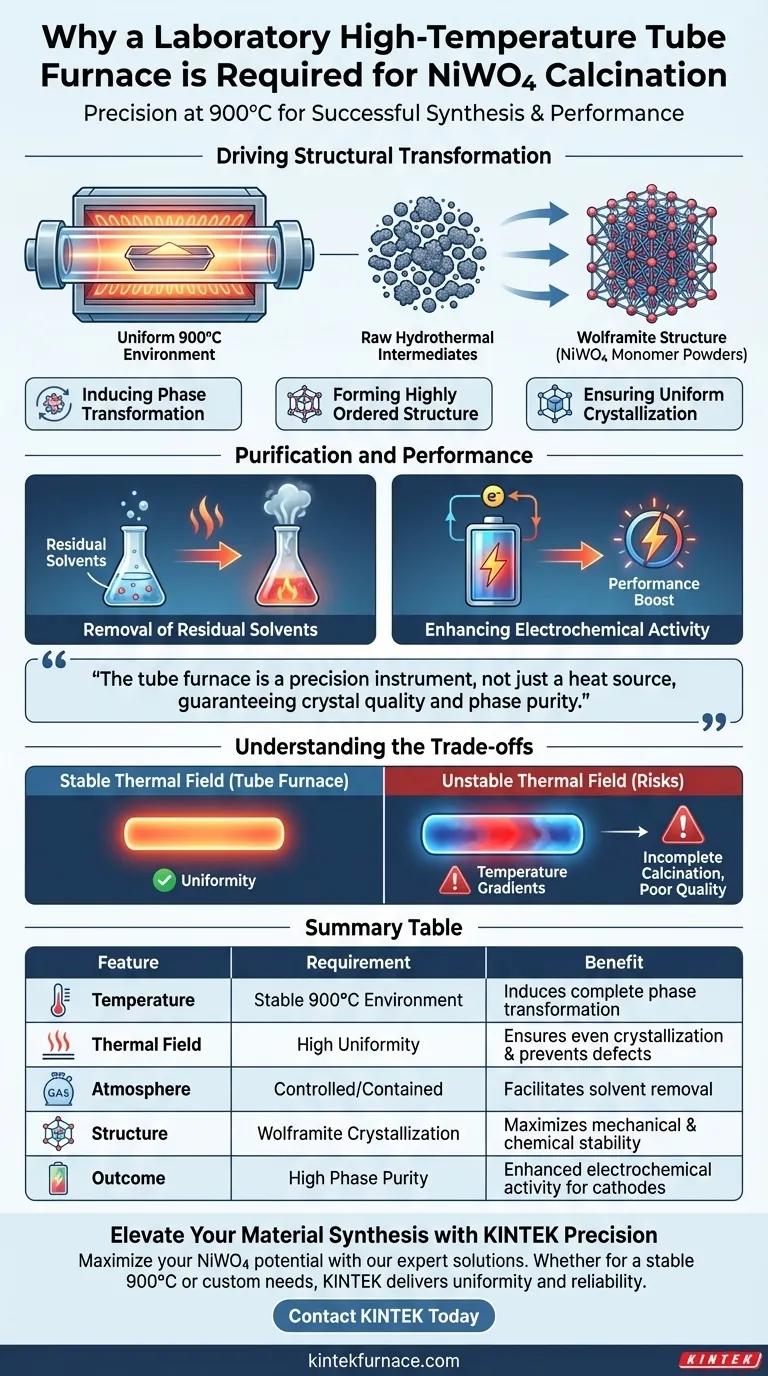

Impulsionando a Transformação Estrutural

Induzindo a Transformação de Fase

Os intermediários hidrotermais brutos ainda não estão em um estado estável para aplicação. O forno tubular fornece a energia sustentada necessária para induzir uma transformação de fase completa.

Formando a Estrutura de Wolframita

A temperaturas em torno de 900 graus Celsius, o material cristaliza em uma estrutura de wolframita altamente ordenada. Este arranjo estrutural específico é crítico para a estabilidade mecânica e química do material.

Garantindo a Cristalização Uniforme

A característica definidora de um forno tubular é sua capacidade de manter um ambiente uniforme de alta temperatura. Essa uniformidade garante que a cristalização ocorra uniformemente em toda a amostra de pó, prevenindo defeitos estruturais.

Purificação e Desempenho

Remoção de Solventes Residuais

O processo de calcinação purga efetivamente o material de impurezas voláteis. O calor elimina os solventes residuais deixados pelo processo de síntese, o que cria um produto final mais limpo.

Aumentando a Atividade Eletroquímica

O objetivo final desta calcinação é maximizar a utilidade do material como cátodo. A qualidade superior do cristal e a pureza de fase alcançadas através deste processamento térmico estável estão diretamente correlacionadas com o aumento da atividade eletroquímica.

Compreendendo as Compensações

A Necessidade de Estabilidade Térmica

Embora existam outros métodos de aquecimento, eles geralmente carecem da estabilidade de um forno tubular. Sem um campo térmico estável, você corre o risco de criar gradientes de temperatura dentro da amostra.

Riscos de Calcinação Incompleta

Se a temperatura flutuar ou não atingir uniformemente os 900 graus Celsius alvo, a transformação de fase pode ser incompleta. Isso resulta em baixa qualidade do cristal e desempenho reduzido na aplicação final.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar o potencial de seus pós de NiWO4, considere seus alvos de desempenho específicos ao configurar seu processo de calcinação.

- Se seu foco principal é Atividade Eletroquímica: Garanta que seu forno crie um ambiente altamente estável de 900°C para maximizar a ordem da estrutura de wolframita.

- Se seu foco principal é Pureza de Fase: Confie na distribuição uniforme de calor para eliminar completamente os solventes residuais e prevenir a formação de fases mistas.

A precisão no processamento térmico é o fator decisivo entre um pó medíocre e um material catódico de alto desempenho.

Tabela Resumo:

| Característica | Requisito para Calcinação de NiWO4 | Benefício para o Produto Final |

|---|---|---|

| Temperatura | Ambiente Estável de 900°C | Induz a transformação de fase completa |

| Campo Térmico | Alta Uniformidade | Garante cristalização uniforme e previne defeitos |

| Atmosfera | Controlada/Contida | Facilita a remoção de solventes residuais |

| Estrutura | Cristalização de Wolframita | Maximiza a estabilidade mecânica e química |

| Resultado | Alta Pureza de Fase | Atividade eletroquímica aprimorada para cátodos |

Eleve a Síntese de Seus Materiais com a Precisão KINTEK

Maximize o potencial de seus pós de NiWO4 com soluções térmicas projetadas para a excelência. A KINTEK fornece fornos de alta temperatura de laboratório líderes na indústria, incluindo sistemas Tubulares, Mufla, Rotativos, a Vácuo e CVD, todos apoiados por P&D e fabricação especializada.

Se você precisa de um ambiente estável de 900°C para a formação da estrutura de wolframita ou um sistema personalizável para necessidades de pesquisa exclusivas, nossos fornos oferecem a uniformidade e a confiabilidade necessárias para aplicações eletroquímicas de alto desempenho.

Pronto para alcançar qualidade de cristal superior? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de forno personalizado.

Guia Visual

Referências

- Likai Deng, Shifa Wang. Advanced Electrochemical Performance of NiWO4/Graphene Oxide as Cathode Material for Zinc Ion Battery. DOI: 10.3390/en18082023

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1400℃ Forno de mufla para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Como os fornos de tubo a vácuo contribuem para a proteção ambiental e a produção de energia? Descubra o seu papel nas Tecnologias Limpas

- Qual é a importância de usar rolhas de silicone cónicas perfuradas para selar reatores de tubo de quartzo? Alcance a Precisão.

- Como os fornos tubulares são usados na produção industrial e em pequenos lotes? Desbloqueie o Calor Controlado para Resultados de Precisão

- Quais são as funções principais de um forno tubular de alta temperatura? Domine a Síntese de Catalisadores de Liga de Alta Entropia

- Como é que um forno tubular de alta temperatura mantém a temperatura desejada?Explicação do controlo de precisão

- Como um forno tubular de grau industrial contribui para a cristalização da espuma de selênio? Domine a Alta Cristalinidade

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Por que um forno tubular é essencial para o tratamento de redução de Y-NiMo/MoO2-x? Master Precision Synthesis