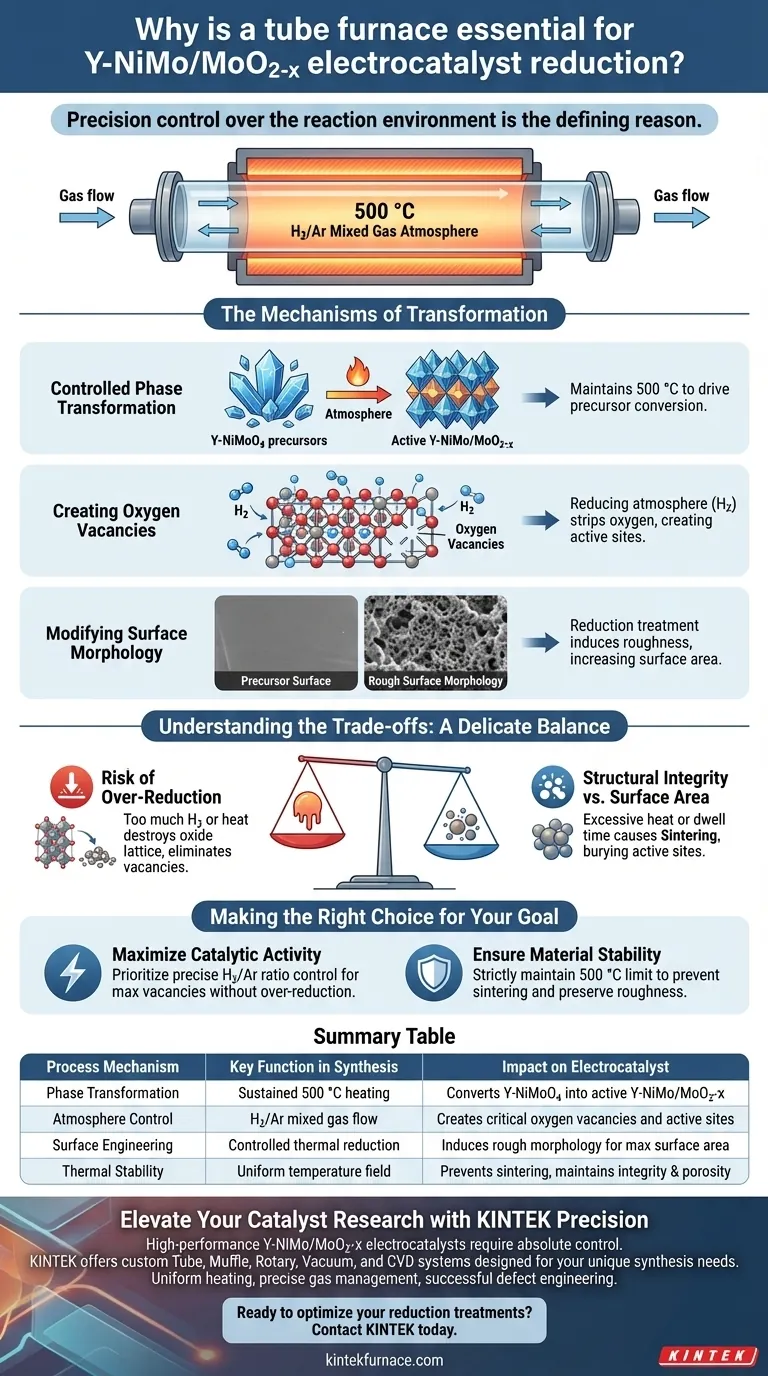

O controle preciso do ambiente de reação é a razão definidora para o uso de um forno tubular nesta síntese.

Para a redução de eletrocatalisadores Y-NiMo/MoO2-x, um forno tubular é essencial porque mantém um ambiente térmico estável a 500 °C, ao mesmo tempo em que facilita uma atmosfera específica de gás misto de hidrogênio e argônio (H2/Ar). Essa combinação precisa é a única maneira de converter com sucesso precursores de Y-NiMoO4 no material ativo final, induzindo as transformações de fase críticas e modificações de superfície necessárias para alto desempenho.

O forno tubular serve como o recipiente habilitador para engenharia de defeitos, permitindo a criação controlada de vacâncias de oxigênio e rugosidade superficial que ditam diretamente a eficiência do eletrocatalisador.

Os Mecanismos de Transformação

O forno tubular não é apenas um aquecedor; é um reator que orquestra três mudanças físicas e químicas distintas no material.

Transformação de Fase Controlada

A função principal do forno é impulsionar a conversão do material precursor.

Ao manter a temperatura exatamente em 500 °C, o forno fornece a energia térmica necessária para transformar precursores de Y-NiMoO4 na fase desejada de Y-NiMo/MoO2-x.

Sem essa aplicação de calor sustentada e uniforme, o material falharia em cristalizar na estrutura correta, tornando-o quimicamente inerte para a aplicação pretendida.

Criação de Vacâncias de Oxigênio

A atividade catalítica muitas vezes depende de "imperfeições" na estrutura do material conhecidas como vacâncias de oxigênio.

O forno tubular permite a introdução de uma atmosfera redutora (H2/Ar). À medida que o hidrogênio interage com o material, ele remove átomos de oxigênio específicos da rede.

Este processo cria uma alta concentração de vacâncias de oxigênio, que servem como sítios ativos onde as reações eletroquímicas podem ocorrer mais rapidamente.

Modificação da Morfologia Superficial

A textura física de um catalisador é tão importante quanto sua composição química.

O tratamento de redução dentro do forno induz uma morfologia superficial rugosa no material.

Uma superfície mais rugosa cria uma área superficial maior, expondo mais sítios ativos ao eletrólito e aumentando significativamente a atividade catalítica geral.

Compreendendo os Compromissos

Embora o forno tubular seja essencial, os parâmetros usados dentro dele envolvem um delicado equilíbrio.

O Risco de Super-Redução

A precisão é crítica porque a atmosfera redutora é potente.

Se a concentração de hidrogênio for muito alta ou a temperatura exceder a janela ideal de 500 °C, você corre o risco de reduzir completamente os óxidos metálicos a estados metálicos.

Isso destruiria a estrutura da rede de óxido e eliminaria as vacâncias de oxigênio benéficas, levando a um colapso no desempenho catalítico.

Integridade Estrutural vs. Área Superficial

O tratamento térmico inevitavelmente afeta a estrutura de poros do material.

Embora o objetivo seja criar rugosidade e vacâncias, calor excessivo ou tempos de permanência prolongados podem causar sinterização (a fusão de partículas).

A sinterização reduz a área superficial geral e fecha os poros, efetivamente enterrando os sítios ativos que você trabalhou para criar.

Fazendo a Escolha Certa para o Seu Objetivo

Ao projetar seu protocolo de síntese usando um forno tubular, alinhe seus parâmetros com seus objetivos de material específicos.

- Se o seu foco principal é maximizar a atividade catalítica: Priorize o controle preciso da proporção H2/Ar para maximizar a concentração de vacâncias de oxigênio sem reduzir completamente o óxido.

- Se o seu foco principal é a estabilidade do material: Concentre-se em manter estritamente o limite de temperatura de 500 °C para evitar a sinterização e garantir a preservação da morfologia superficial rugosa.

O sucesso depende não apenas do aquecimento do material, mas da regulação da atmosfera que define sua identidade química final.

Tabela Resumo:

| Mecanismo de Processo | Função Chave na Síntese | Impacto no Eletrocatalisador |

|---|---|---|

| Transformação de Fase | Aquecimento sustentado a 500 °C | Converte precursores de Y-NiMoO4 em Y-NiMo/MoO2-x ativo |

| Controle de Atmosfera | Fluxo de gás misto H2/Ar | Cria vacâncias de oxigênio críticas e sítios ativos catalíticos |

| Engenharia de Superfície | Redução térmica controlada | Induz morfologia rugosa para maximizar a área superficial eletroquímica |

| Estabilidade Térmica | Campo de temperatura uniforme | Previne a sinterização para manter a integridade estrutural e a porosidade |

Eleve Sua Pesquisa de Catalisadores com Precisão KINTEK

Eletrocatalisadores de alto desempenho como Y-NiMo/MoO2-x exigem controle absoluto sobre as variáveis térmicas e atmosféricas. Na KINTEK, entendemos que até mesmo um pequeno desvio na concentração de hidrogênio ou temperatura pode comprometer os resultados de sua pesquisa.

Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas avançados de Tubos, Muflas, Rotativos, a Vácuo e CVD projetados para as demandas rigorosas da ciência de materiais. Nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de síntese, garantindo aquecimento uniforme e gerenciamento preciso de gás para engenharia de defeitos bem-sucedida.

Pronto para otimizar seus tratamentos de redução? Entre em contato com a KINTEK hoje mesmo para discutir sua solução de forno personalizada

Guia Visual

Referências

- Shujie Liu, Mingkui Wang. Yttrium-doped NiMo-MoO2 heterostructure electrocatalysts for hydrogen production from alkaline seawater. DOI: 10.1038/s41467-025-55856-4

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Por que os fornos tubulares de três zonas estão em alta demanda? Desvende a precisão para materiais avançados

- Como o controle ambiental de um forno tubular de alta temperatura afeta a calcinação do pó de alfa-MoO3?

- Por que um forno tubular de alta temperatura de grau industrial é usado para TiO2NW? Otimizar o Recozimento de Nanofios

- Por que usar um forno tubular com controle de atmosfera para a conversão de LDH de NiFe em liga de NiFe? Obtenha Redução Precisa de Metais

- A que se refere o design "split" num forno de tubo dividido (zona única)?Desbloquear o acesso fácil e a precisão

- Por que um forno tubular é necessário para a carbonização de PET? Obtenha carvão ativado de alta área superficial com controle preciso

- Quais são os tipos de Fornos Tubulares com base na forma do tubo? Escolha entre Sólido e Dividido para o Seu Laboratório

- Quais são as vantagens dos fornos tubulares multizona? Obtenha Controle Térmico Superior para Processamento Avançado de Materiais