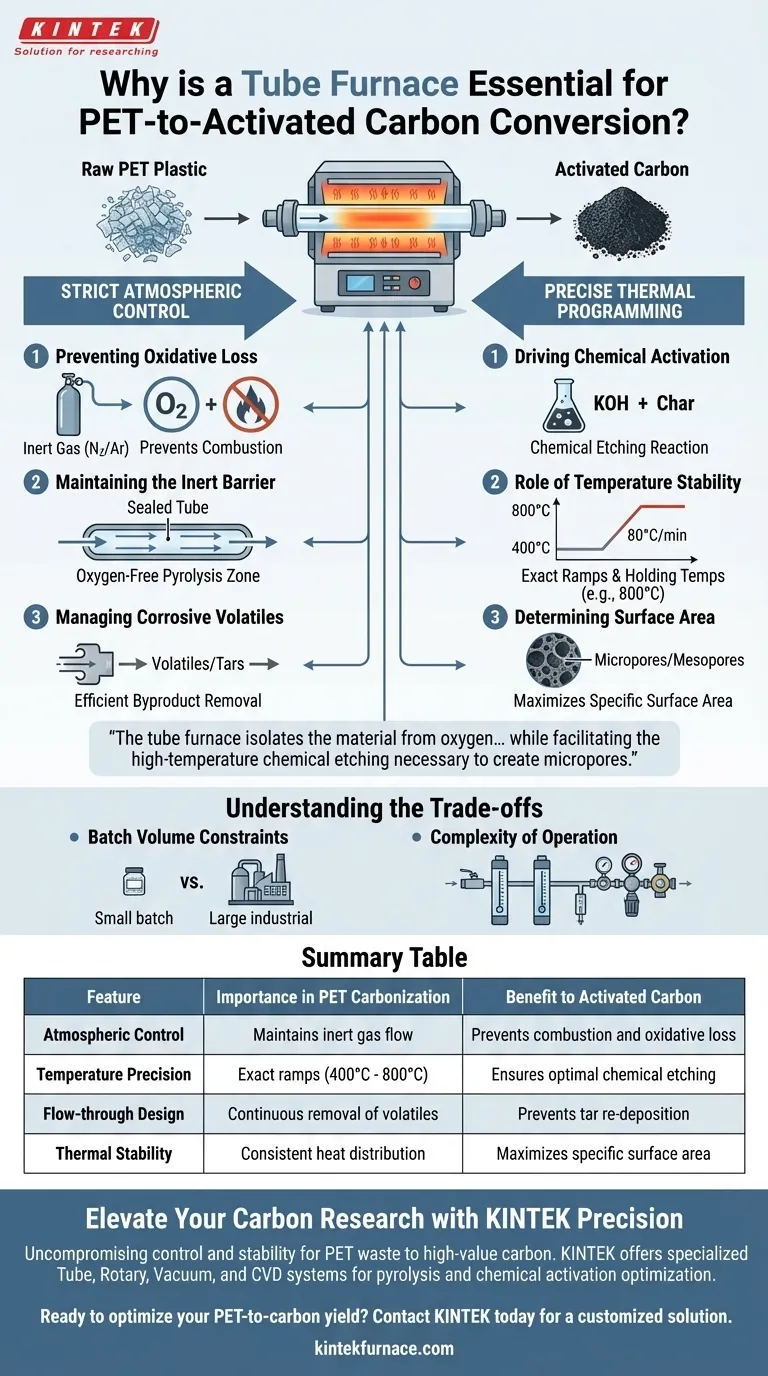

Um forno tubular é a ferramenta de processamento fundamental para esta aplicação porque fornece as duas condições inegociáveis necessárias para converter plástico PET em carvão ativado: controle atmosférico rigoroso e programação térmica precisa. Especificamente, ele permite a manutenção de um ambiente inerte em fluxo contínuo (geralmente nitrogênio ou argônio), que impede a queima do carbono por oxidação, ao mesmo tempo em que fornece as temperaturas exatas (entre 400°C e 800°C) necessárias para impulsionar a cinética química da pirólise e da formação de poros.

A qualidade do carvão ativado derivado de PET — definida por sua área superficial e estrutura de poros — é determinada pela rigorosidade com que você controla o ambiente de reação. Um forno tubular isola o material do oxigênio para evitar a combustão, ao mesmo tempo em que facilita o ataque químico em alta temperatura necessário para criar microporos.

A Criticidade do Controle Atmosférico

Prevenindo Perdas Oxidativas

O risco mais imediato ao aquecer materiais ricos em carbono como o PET a altas temperaturas é a oxidação. Na presença de oxigênio, o carbono a 800°C não se ativa; ele se combustiona, transformando-se em dióxido de carbono e cinzas.

Mantendo a Barreira Inerte

Um forno tubular resolve isso selando a amostra dentro de um tubo (geralmente de quartzo ou alumina) e purificando-o com um gás inerte, como nitrogênio ou argônio. Isso cria uma zona livre de oxigênio onde o material pode sofrer decomposição térmica (pirólise) em vez de queimar, preservando o esqueleto de carbono que serve de base para o produto final.

Gerenciando Voláteis Corrosivos

Durante a decomposição do PET e a ativação subsequente, componentes voláteis e gases são liberados. O design de fluxo contínuo de um forno tubular permite que esses subprodutos sejam eficientemente varridos pelo gás transportador. Isso evita a redeposição de alcatrões na superfície do carbono e protege os elementos de aquecimento contra danos corrosivos.

Aquecimento de Precisão e Cinética de Reação

Impulsionando a Ativação Química

A criação de carvão ativado geralmente envolve agentes químicos, como hidróxido de potássio (KOH), que são misturados ao carvão derivado de PET. Este não é um processo de aquecimento passivo; é uma reação química de ataque.

O Papel da Estabilidade da Temperatura

O forno tubular permite taxas de aquecimento específicas e programadas (por exemplo, 80°C/min) e mantém temperaturas precisas (por exemplo, 800°C). Essa precisão térmica impulsiona as reações redox entre o ativador e a matriz de carbono. Essas reações "comem" a estrutura do carbono, criando uma vasta rede de microporos e mesoporos.

Determinando a Área Superficial

A área superficial específica final do material está diretamente ligada a esse perfil térmico. Se a temperatura flutuar ou for muito baixa, o ataque será incompleto. Se for muito descontrolado, a estrutura de poros pode colapsar. O forno tubular garante o equilíbrio químico necessário para maximizar a área superficial.

Compreendendo os Compromissos

Restrições de Volume de Lote

Embora os fornos tubulares ofereçam controle superior sobre a atmosfera e a temperatura, eles são tipicamente limitados em volume. Eles são ideais para processamento em lote de alta precisão, mas podem atuar como um gargalo para a produção industrial de alto rendimento em comparação com fornos rotativos.

Complexidade de Operação

Ao contrário dos fornos mufla simples, um forno tubular requer um sistema periférico de gerenciamento de gás. Você deve gerenciar cilindros de gás, medidores de fluxo e reguladores para garantir um fluxo contínuo e preciso de nitrogênio ou argônio. Falhas no sistema de entrega de gás comprometem imediatamente a qualidade do lote.

Fazendo a Escolha Certa para Seu Objetivo

Para garantir que você está selecionando a configuração de equipamento correta para seu projeto de carbonização de PET, considere seus objetivos finais específicos:

- Se seu foco principal é maximizar a área superficial: Priorize um forno tubular com controladores de temperatura PID de alta precisão para regular estritamente a temperatura de ativação (por exemplo, 800°C) para um ataque de poros ideal.

- Se seu foco principal é a modificação da química superficial: Certifique-se de que seu forno tubular suporte atmosferas de gás variáveis, permitindo que você alterne entre gases inertes (como Nitrogênio) e gases potencialmente reativos para funcionalizar a superfície do carbono.

O controle preciso sobre calor e atmosfera é a única maneira de transformar plástico residual em materiais funcionais de alto valor.

Tabela Resumo:

| Recurso | Importância na Carbonização de PET | Benefício para o Carvão Ativado |

|---|---|---|

| Controle Atmosférico | Mantém o fluxo de gás inerte (N2/Argônio) | Previne combustão e perdas oxidativas |

| Precisão de Temperatura | Rampas exatas (400°C - 800°C) | Garante ataque químico e formação de poros ideais |

| Design de Fluxo Contínuo | Remoção contínua de voláteis | Previne redeposição de alcatrão e mantém a pureza |

| Estabilidade Térmica | Distribuição de calor consistente | Maximiza a área superficial específica e a integridade estrutural |

Eleve Sua Pesquisa de Carbono com a Precisão KINTEK

Transformar resíduos de PET em carvão ativado de alto valor requer mais do que apenas calor — requer o controle atmosférico intransigente e a estabilidade térmica que apenas um forno KINTEK pode fornecer.

Apoiado por P&D e fabricação especializados, a KINTEK oferece sistemas especializados de Tubo, Rotativo, a Vácuo e CVD projetados para otimizar seus processos de pirólise e ativação química. Se você precisa maximizar a área superficial ou funcionalizar superfícies de carbono, nossos fornos de alta temperatura de laboratório personalizáveis são construídos para atender às suas especificações exclusivas de pesquisa.

Pronto para otimizar seu rendimento de PET para carbono? Entre em contato com a KINTEK hoje mesmo para uma solução personalizada.

Guia Visual

Referências

- Lai Thi Hoan, Duong Duc La. Sustainable Removal of Phenol from Aqueous Media by Activated Carbon Valorized from Polyethyleneterephthalate (PET) Plastic Waste. DOI: 10.3390/su17020548

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1400℃ Forno de mufla para laboratório

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são algumas aplicações comuns de fornos de tubo bipartido? Desbloqueie o acesso fácil a amostras para o seu laboratório

- Quais são as principais características e vantagens dos fornos tubulares? Controle de precisão para processamento de materiais em alta temperatura

- Para que é projetado um forno elétrico horizontal? Alcançar Processamento Térmico Preciso em Ambientes Controlados

- Qual é a função principal de um forno tubular de alta temperatura na síntese química de estado sólido? | Guia Especializado

- O que é um forno tubular e qual é o seu uso principal? Obtenha Processamento de Alta Temperatura de Precisão para o Seu Laboratório

- Como o ambiente de vácuo em um forno tubular beneficia o processamento de materiais? Alcance Pureza e Desempenho

- Quais condições críticas de processamento um forno tubular horizontal fornece para capacitores de NiO poroso 3D?

- Quais são os principais pontos a reter sobre fornos tubulares e ciência dos materiais? Desvende o Processamento Térmico de Precisão para Materiais Avançados