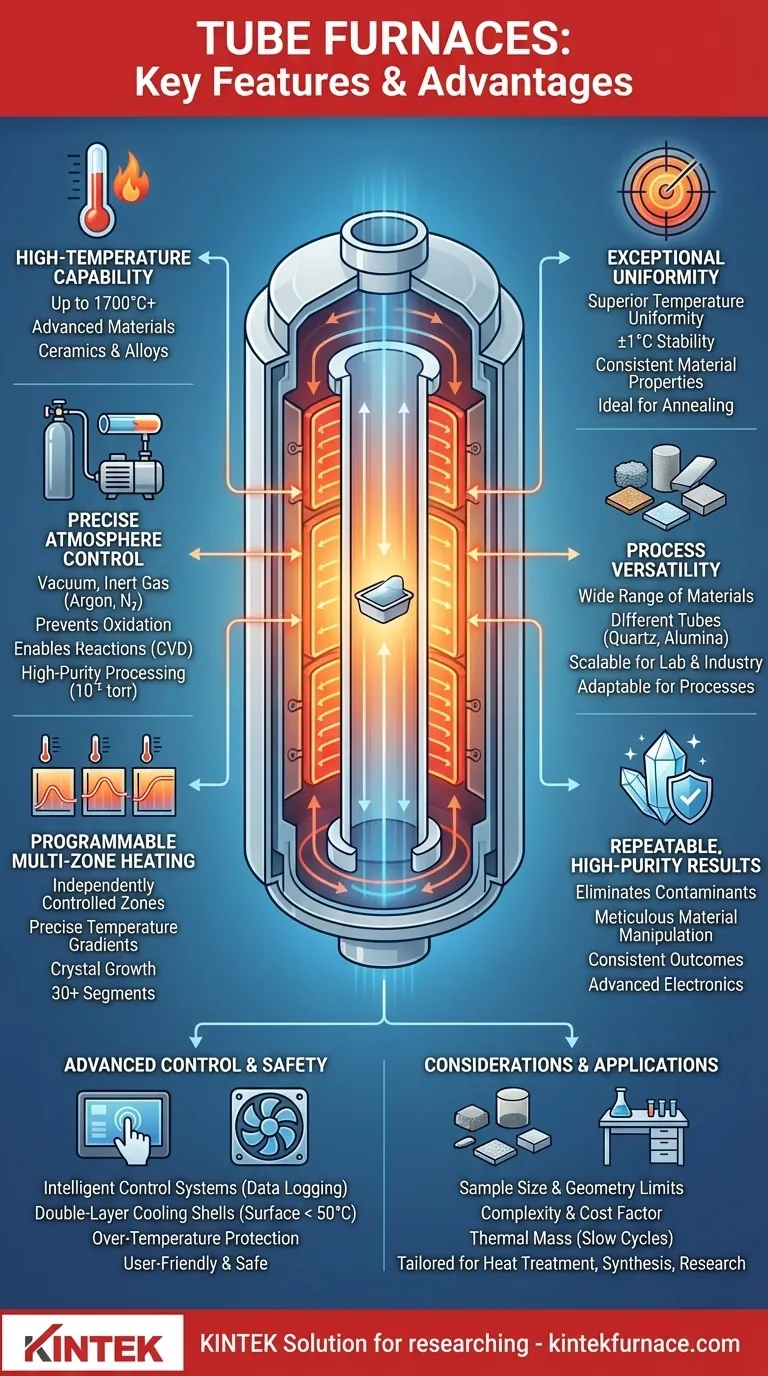

Fundamentalmente, um forno tubular oferece controle incomparável sobre o ambiente de processamento térmico. Suas principais características incluem capacidade de alta temperatura (muitas vezes excedendo 1700°C), regulagem precisa de temperatura multi-zona e a capacidade de manter uma atmosfera específica, como vácuo ou gás inerte. Essas características se traduzem nas principais vantagens de excepcional uniformidade de aquecimento, versatilidade de processo para uma ampla gama de materiais e resultados repetíveis e de alta pureza.

Um forno tubular deve ser visto não apenas como um forno de alta temperatura, mas como um instrumento de precisão. Seu verdadeiro valor reside em sua capacidade de manipular meticulosamente as propriedades do material, criando um ambiente térmico altamente uniforme, controlável e isolado.

O Princípio Fundamental: Um Ambiente Controlado

Um forno tubular é projetado em torno de um tubo central de cerâmica ou quartzo que contém a amostra. Elementos de aquecimento cercam este tubo, criando um sistema que se destaca na entrega de energia térmica precisa em uma atmosfera rigidamente controlada.

Capacidade de Alta Temperatura

Os fornos tubulares são projetados para atingir e sustentar temperaturas muito altas, com muitos modelos operando continuamente até 1700°C e atingindo máximos de 1800°C ou mais. Esta capacidade é essencial para o processamento de materiais avançados como cerâmicas técnicas, ligas e certos nanomateriais.

Uniformidade de Temperatura Inigualável

O design cilíndrico garante que o calor seja irradiado uniformemente de todos os lados em direção ao centro do tubo. Isso resulta em superior uniformidade de temperatura na amostra, um fator crítico para processos como recozimento, onde propriedades consistentes do material são o objetivo principal. A estabilidade da temperatura é frequentemente controlada dentro de ±1°C.

Controle Preciso da Atmosfera

O tubo fechado é a característica definidora do forno, permitindo controle completo sobre o ambiente gasoso. Conectando uma bomba de vácuo ou um sistema de fornecimento de gás, os operadores podem executar processos sob condições específicas.

Isso é crítico para:

- Prevenção de Oxidação: O uso de um gás inerte como argônio ou nitrogênio protege materiais sensíveis de reagir com o oxigênio em altas temperaturas.

- Ativação de Reações: Processos como a Deposição Química de Vapor (CVD) dependem da introdução de gases precursores específicos na zona quente para depositar filmes finos.

- Processamento de Alta Pureza: Um vácuo pode ser usado para remover contaminantes atmosféricos, com alguns sistemas atingindo níveis tão baixos quanto 10⁻⁵ torr.

Controle Avançado e Usabilidade

Os fornos tubulares modernos integram eletrônicos sofisticados e um design bem pensado para aumentar a precisão, repetibilidade e facilidade de uso.

Aquecimento Programável Multi-zona

Em vez de uma única zona de aquecimento, muitos fornos apresentam múltiplas zonas controladas independentemente ao longo do comprimento do tubo. Isso permite a criação de gradientes de temperatura precisos, que são essenciais para aplicações especializadas como crescimento de cristais ou certos tipos de reações de transporte químico. Os controladores geralmente permitem 30 ou mais segmentos programáveis para executar perfis complexos de aquecimento e resfriamento automaticamente.

Sistemas de Controle Inteligentes

Os fornos modernos são equipados com interfaces amigáveis, como telas sensíveis ao toque coloridas e software para registro de dados. Esses sistemas reduzem o risco de erro humano, garantem a repetibilidade do processo e permitem o monitoramento remoto, o que é inestimável para experimentos de longa duração ou produção contínua.

Versatilidade em Materiais e Escala

A escolha do material do tubo — geralmente quartzo para temperaturas mais baixas (<1200°C) ou alumina para temperaturas mais altas — permite que o forno seja adaptado para diferentes processos químicos. Embora frequentemente usado em laboratórios, o design é escalável, e múltiplos fornos tubulares podem ser integrados em linhas de produção industrial maiores.

Compreendendo as Vantagens e Desvantagens

Embora potentes, os fornos tubulares são uma ferramenta especializada com limitações específicas que devem ser consideradas.

Tamanho e Geometria da Amostra

A principal restrição é o diâmetro do tubo. Isso limita o tamanho e a forma das amostras que podem ser processadas, tornando os fornos tubulares menos adequados para objetos volumosos ou de formato irregular em comparação com um forno tipo caixa ou mufla.

Complexidade e Custo

Recursos avançados como controle multi-zona, compatibilidade com alto vácuo e sistemas sofisticados de mistura de gases adicionam complexidade e custo significativos. Um forno de zona única básico é muito mais acessível do que um sistema CVD multi-zona.

Massa Térmica e Tempo de Ciclo

O isolamento cerâmico necessário para a estabilidade em alta temperatura confere ao forno uma massa térmica significativa. Isso significa que os ciclos de aquecimento e, especialmente, de resfriamento podem ser lentos. No entanto, alguns designs apresentam um mecanismo deslizante ou divisório para mover o tubo para fora da zona de aquecimento para resfriamento rápido.

Construído para a Segurança do Operador

Operar em temperaturas extremas exige foco na segurança. Os fornos tubulares incorporam recursos-chave para proteger tanto o usuário quanto o ambiente do laboratório.

Invólucros de Resfriamento de Camada Dupla

A maioria dos fornos modernos possui uma carcaça de aço de camada dupla com um ventilador de resfriamento interno. Este design dissipa ativamente o calor, mantendo a temperatura da superfície externa baixa — frequentemente abaixo de 50°C — mesmo quando a temperatura interna está acima de 1000°C.

Proteção Contra Superaquecimento

Circuitos de segurança integrados desligam automaticamente o forno se a temperatura exceder um limite definido, prevenindo danos ao equipamento e à amostra.

Fazendo a Escolha Certa para Sua Aplicação

A configuração ideal do forno tubular depende inteiramente dos seus requisitos específicos de processo.

- Se o seu foco principal for o tratamento térmico (recozimento, sinterização): Priorize um forno com uniformidade de temperatura documentada e excepcional em uma longa zona quente para garantir resultados consistentes.

- Se o seu foco principal for a síntese de materiais (CVD, crescimento de cristais): Um forno multi-zona é essencial para criar gradientes de temperatura precisos, e um sistema robusto de fornecimento e controle de gás é indispensável.

- Se o seu foco principal for pesquisa de laboratório de uso geral: Um forno tubular divisório de zona única versátil com tubos intercambiáveis de quartzo e alumina e capacidades básicas de vácuo/gás oferece a maior flexibilidade.

Ao compreender essas capacidades essenciais, você pode selecionar com confiança um forno tubular que sirva não apenas como uma fonte de calor, mas como um instrumento de precisão para alcançar seus objetivos.

Tabela Resumo:

| Característica | Vantagem |

|---|---|

| Capacidade de alta temperatura (até 1800°C) | Permite o processamento de materiais avançados como cerâmicas e ligas |

| Controle preciso de temperatura multi-zona | Garante aquecimento uniforme e resultados repetíveis para recozimento e sinterização |

| Controle de atmosfera (vácuo, gás inerte) | Previne oxidação, suporta processos de alta pureza como CVD |

| Design escalável e recursos de segurança | Adaptável para laboratórios à produção, com invólucros de resfriamento e proteção contra superaquecimento |

Pronto para elevar as capacidades do seu laboratório com um forno tubular de precisão? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Tubulares, Fornos Mufla, Fornos Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por forte personalização profunda para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje mesmo através do nosso formulário de contato para discutir como podemos ajudá-lo a alcançar resultados superiores no processamento térmico!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência