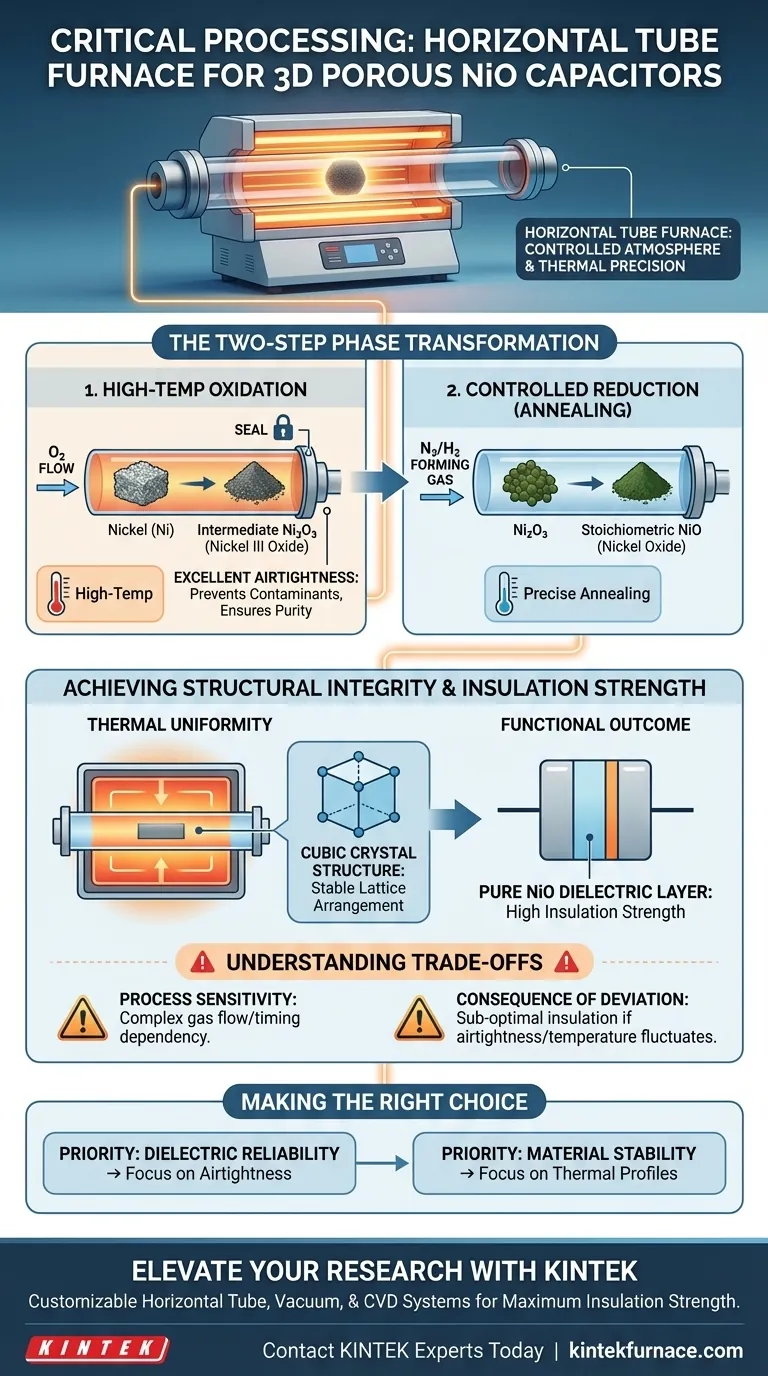

As condições críticas de processamento fornecidas por um forno tubular horizontal são uma atmosfera estritamente controlada e uma uniformidade térmica precisa. Esses recursos permitem uma transformação de fase específica em duas etapas — oxidação em alta temperatura seguida de redução controlada — que é necessária para converter o níquel em óxido de níquel (NiO) estequiométrico com uma estrutura cristalina cúbica estável.

A integridade da camada dielétrica depende da conversão de fases intermediárias em NiO puro e estequiométrico. Isso requer a estanqueidade excepcional e a precisão térmica que um forno tubular fornece para garantir alta resistência de isolamento.

Alcançando a Estequiometria Através do Controle da Atmosfera

A Fase de Oxidação

A primeira etapa crítica envolve oxidação em alta temperatura. O forno permite um fluxo consistente de oxigênio para interagir com o material.

Este ambiente converte o componente de níquel inicial em uma fase intermediária, especificamente óxido de níquel (III) (Ni₂O₃). Essa oxidação serve como a etapa fundamental para a transformação estrutural subsequente.

A Fase de Redução

Após a oxidação, o material deve passar por um processo de recozimento em um gás de formação, como uma mistura de nitrogênio/hidrogênio (N₂/H₂).

Esta etapa atua como uma fase de redução, alterando quimicamente o Ni₂O₃. Ele transforma efetivamente o óxido intermediário em NiO estequiométrico, que é o estado final desejado para o dielétrico do capacitor.

O Papel da Estanqueidade

Essas reações químicas são altamente sensíveis a contaminantes externos. A excelente estanqueidade do forno tubular horizontal é fundamental aqui.

Ao isolar o ambiente interno, o forno garante que a atmosfera consista apenas nos gases de processo pretendidos. Esse isolamento garante a pureza química necessária para alcançar a estrutura de fase correta.

Uniformidade Térmica e Integridade Estrutural

Garantindo a Estrutura Cristalina Cúbica

O controle de temperatura não se trata apenas de atingir um grau específico; trata-se de manter a uniformidade de temperatura em toda a amostra.

O forno tubular fornece o perfil térmico estável necessário para cristalizar o NiO em uma estrutura cristalina cúbica. Esse arranjo de rede específico é diretamente responsável pela estabilidade física do material.

Impacto na Resistência de Isolamento

O objetivo final deste processamento térmico é a confiabilidade funcional. A combinação de composição estequiométrica e estrutura cúbica garante a resistência de isolamento da camada dielétrica.

Sem os perfis de temperatura precisos fornecidos pelo forno, a camada dielétrica pode sofrer defeitos, comprometendo o desempenho do capacitor.

Entendendo os Compromissos

Sensibilidade do Processo

Embora o forno tubular horizontal ofereça precisão, ele também exige um controle rigoroso do processo. A natureza em duas etapas do tratamento (oxidação seguida de redução) cria uma dependência complexa das taxas de fluxo de gás e do tempo de comutação.

Consequência do Desvio

Se a estanqueidade for comprometida ou o perfil de temperatura flutuar minimamente, o material pode não atingir o estado de NiO estequiométrico. Isso resulta em propriedades de isolamento subótimas, tornando o capacitor poroso 3D ineficaz para aplicações de alto desempenho.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o desempenho de seus capacitores de NiO poroso 3D, alinhe seus parâmetros de processamento com seus objetivos de engenharia específicos:

- Se o seu foco principal é a Confiabilidade Dielétrica: Priorize a estanqueidade do sistema de forno para evitar contaminação atmosférica e garantir a formação de NiO puramente estequiométrico.

- Se o seu foco principal é a Estabilidade do Material: Concentre-se na precisão dos perfis de temperatura durante a fase de recozimento para garantir a formação de uma estrutura cristalina cúbica robusta.

A precisão no ambiente do forno é o fator mais importante na determinação da qualidade final de isolamento do seu dispositivo.

Tabela Resumo:

| Fase do Processo | Ambiente de Gás | Objetivo de Temperatura | Resultado Estrutural |

|---|---|---|---|

| Oxidação | Fluxo de Oxigênio (O₂) | Oxidação em Alta Temperatura | Formação de intermediário Ni₂O₃ |

| Redução | Gás de Formação (N₂/H₂) | Recozimento Controlado | Conversão para NiO estequiométrico |

| Cristalização | Gás Inerte/de Processo | Perfil Térmico Uniforme | Rede cristalina cúbica estável |

| Estado Final | Atmosfera Selada | Alta Resistência de Isolamento | Camada dielétrica de NiO puro |

Eleve Sua Pesquisa em Semicondutores com a KINTEK

A transformação de fase precisa em capacitores de NiO exige os mais altos padrões de pureza atmosférica e estabilidade térmica. A KINTEK fornece sistemas de Tubos Horizontais, a Vácuo e CVD de última geração, projetados para atender às rigorosas necessidades da engenharia de materiais avançados.

Apoiados por P&D e fabricação especializados, nossos fornos de alta temperatura são totalmente personalizáveis para seus requisitos específicos de fluxo de gás e perfil de temperatura, garantindo que suas camadas dielétricas atinjam a máxima resistência de isolamento e integridade estrutural.

Pronto para otimizar o processamento térmico do seu laboratório?

Entre em Contato com os Especialistas da KINTEK Hoje

Guia Visual

Referências

- Baichuan Zhang, Jihua Zhang. Novel 3D Capacitors: Integrating Porous Nickel-Structured and Through-Glass-Via-Fabricated Capacitors. DOI: 10.3390/nano15110819

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Quais são as vantagens de usar um forno tubular de laboratório para cerâmicas BCZT? Aumente o d33 piezoelétrico em até 41%

- Quais são as vantagens do controle de atmosfera e das capacidades de alta temperatura em um forno tubular? Desbloqueie a Precisão no Processamento de Materiais

- Como os fornos tubulares evoluíram ao longo do tempo? Do Aquecimento Básico ao Controle de Precisão

- Como um forno tubular facilita a ativação e a modelagem de nanofios de NiCoO2? Otimize o desempenho do seu catalisador

- Por que um forno tubular com atmosfera controlada é usado para a síntese de La-CoTe2? Domine seu Processo de Telurização Hoje

- Qual é a temperatura máxima que um forno tubular de alta temperatura pode atingir?Desbloquear a precisão de 1800°C

- Quais indústrias usam comumente fornos tubulares de alta temperatura? Essencial para Ciência dos Materiais, Eletrônicos e Mais

- Qual o papel de um forno tubular no crescimento de filmes finos epitaxiais via PAD? Guia Essencial para Crescimento de Precisão