A evolução do forno tubular é uma história de transformação de um simples dispositivo de aquecimento em um ambiente de processamento altamente sofisticado e controlado digitalmente. Inicialmente usados para tratamento térmico básico, os fornos tubulares modernos são agora ferramentas indispensáveis em campos avançados como fabricação de semicondutores, síntese de nanomateriais e cerâmicas aeroespaciais, impulsionados por enormes avanços em controle, precisão e gerenciamento de atmosfera.

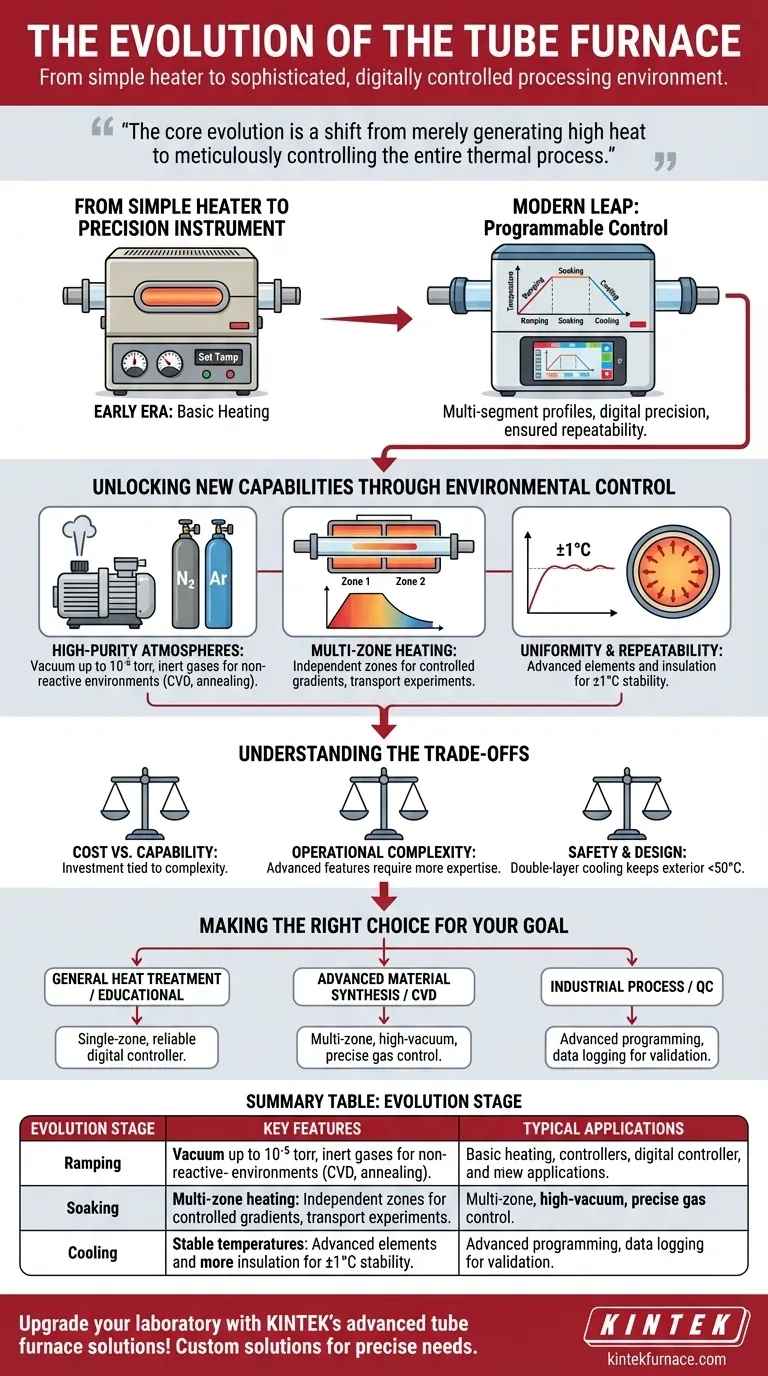

A evolução central é uma mudança de meramente gerar calor elevado para controlar meticulosamente todo o processo térmico. Os fornos modernos são definidos não apenas por sua temperatura, mas por sua capacidade de programar perfis de aquecimento complexos, manter atmosferas ultra-puras e registrar dados com precisão digital.

Do Aquecedor Simples ao Instrumento de Precisão

Os primeiros fornos tubulares eram dispositivos simples. Sua evolução para os instrumentos que vemos hoje é marcada por um aumento drástico no controle sobre o próprio processo de aquecimento.

A Era do Aquecimento Básico

Modelos iniciais ofereciam controle rudimentar, frequentemente com mostradores analógicos para definir uma única temperatura alvo. Sua função principal era aquecer uma amostra, com menos ênfase na taxa de aquecimento, resfriamento ou na obtenção de perfeita uniformidade de temperatura em toda a câmara.

O Salto para o Controle Programável

A evolução mais significativa é a integração de controladores digitais. Os fornos modernos apresentam programação multisegmentos, permitindo que os usuários definam perfis térmicos complexos com estágios específicos de rampa (taxa de aumento de temperatura), patamar (manutenção em uma temperatura) e resfriamento.

Esses controladores frequentemente apresentam telas sensíveis ao toque coloridas, receitas predefinidas para processos comuns como sinterização e a capacidade de programar dezenas de etapas para corresponder perfeitamente aos requisitos de um material sensível ou reação química. Essa programabilidade garante repetibilidade, um fator crítico tanto na pesquisa científica quanto na produção industrial.

Desbloqueando Novas Capacidades Através do Controle Ambiental

Paralelamente aos avanços no controle de temperatura, houve o desenvolvimento do controle preciso da atmosfera. Essa capacidade transformou o forno tubular de um simples forno em uma câmara de reação autocontida e altamente específica.

Conseguindo Atmosferas de Alta Pureza

Muitos materiais avançados são altamente reativos com oxigênio em temperaturas elevadas. Os fornos modernos abordam isso incorporando sistemas de vácuo capazes de atingir níveis tão baixos quanto 10⁻⁵ torr.

Além disso, sistemas integrados de mistura de gases permitem a introdução de gases inertes específicos, como nitrogênio ou argônio, para criar um ambiente protetor e não reativo. Isso é essencial para prevenir a oxidação e permitir processos como recozimento e certos tipos de deposição química a vapor (CVD).

Dominando Gradientes com Aquecimento Multizona

Enquanto os fornos de zona única são projetados para máxima uniformidade de temperatura, aplicações avançadas às vezes exigem um gradiente de temperatura controlado. Fornos multizona, que apresentam duas ou mais seções de aquecimento controladas independentemente ao longo do comprimento do tubo, foram desenvolvidos para esse fim.

Essa capacidade é crucial para experimentos de transporte, onde uma substância é movida de uma zona quente para uma zona mais fria, e para processos especializados de CVD onde diferentes zonas de temperatura facilitam estágios distintos de uma reação.

Garantindo Uniformidade e Repetibilidade

A clássica câmara cilíndrica, combinada com elementos de aquecimento avançados e materiais isolantes, é inerentemente projetada para distribuição uniforme de calor. Os fornos modernos alcançam uma estabilidade de temperatura de ±1°C, garantindo que cada parte de uma amostra experimente as mesmas condições térmicas. Essa precisão é a base para obter resultados consistentes e confiáveis.

Entendendo as Compensações

A evolução dessas características introduziu um espectro de escolhas, cada uma com suas próprias considerações.

Custo vs. Capacidade

Um forno simples de zona única para tratamento térmico geral é significativamente menos dispendioso do que um sistema multizona equipado com bombas de alto vácuo e um controlador digital de mistura de gases. O investimento necessário está diretamente ligado à complexidade do processo que você precisa realizar.

Complexidade Operacional

Com maior capacidade vem maior complexidade. Um forno com programação de 30 segmentos, controle de vácuo e múltiplas entradas de gás requer mais experiência do usuário para operar de forma segura e eficaz do que um modelo básico. O treinamento adequado é essencial para aproveitar todo o seu potencial e evitar danos ao equipamento ou à amostra.

Segurança e Design

Os fornos modernos incorporam recursos como uma carcaça de resfriamento de camada dupla para manter a temperatura da superfície externa abaixo de 50°C, mesmo quando o interior está a 1500°C ou mais. Isso melhora drasticamente a segurança do operador e torna as unidades adequadas para serem colocadas em uma bancada de laboratório padrão.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o forno tubular certo significa combinar suas capacidades evoluídas com sua aplicação específica.

- Se o seu foco principal é tratamento térmico geral ou uso educacional: Um forno robusto de zona única com um controlador digital confiável é frequentemente suficiente.

- Se o seu foco principal é síntese de materiais avançados ou CVD: Um forno multizona com capacidade de alto vácuo e um sistema de controle de gás preciso é essencial.

- Se o seu foco principal é desenvolvimento de processos industriais ou controle de qualidade: Um forno com programação avançada, curvas predefinidas e registro de dados integrado para validação de processos é crítico.

Compreender essa jornada de um aquecedor básico a um instrumento de precisão o capacita a selecionar a ferramenta exata necessária para atingir seus objetivos científicos ou industriais.

Tabela Resumo:

| Estágio da Evolução | Características Principais | Aplicações Típicas |

|---|---|---|

| Modelos Iniciais | Controles analógicos básicos, configuração de temperatura única | Tratamento térmico geral, uso educacional |

| Sistemas Modernos | Programação digital multisegmentos, controle de vácuo/gás, aquecimento multizona | Fabricação de semicondutores, síntese de nanomateriais, processos CVD |

| Capacidades Avançadas | Alta estabilidade de temperatura (±1°C), registro de dados, recursos de segurança | Cerâmicas aeroespaciais, controle de qualidade industrial, experimentos de transporte |

Atualize seu laboratório com as soluções avançadas de fornos tubulares da KINTEK! Aproveitando uma P&D excepcional e fabricação própria, fornecemos a diversos laboratórios fornos de alta temperatura como Fornos Tubulares, Muflas, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais exclusivas, aumentando a eficiência e a confiabilidade. Entre em contato conosco hoje para discutir como podemos apoiar suas aplicações específicas e impulsionar sua pesquisa!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança