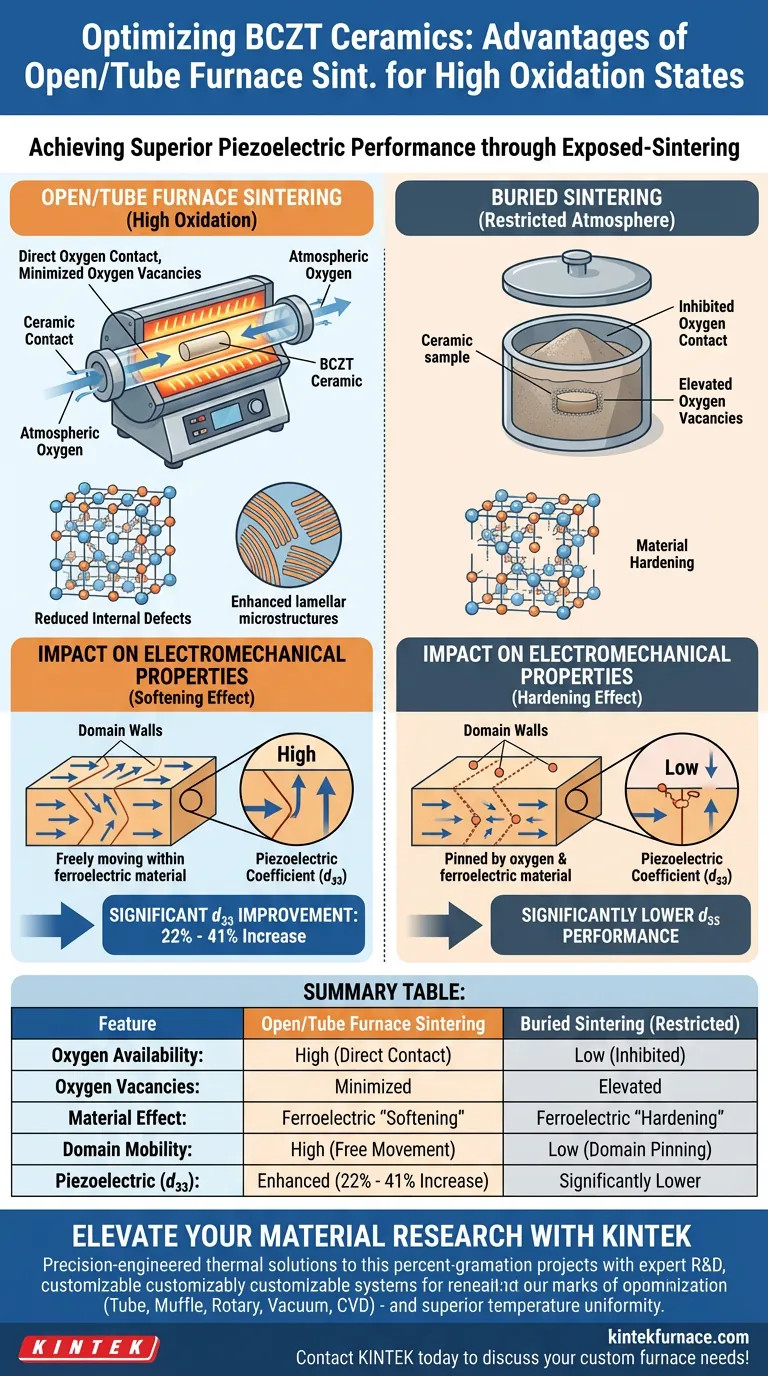

A utilização de um forno tubular de laboratório ou de um forno de sinterização aberta oferece a vantagem distinta de manter o contato total e direto entre a cerâmica (Ba0.85Ca0.15)(Zr0.1Ti0.9)O3 (BCZT) e o oxigênio atmosférico. Esse ambiente de "sinterização exposta" é crucial para minimizar as vacâncias de oxigênio, o que se correlaciona diretamente com um aprimoramento significativo no desempenho piezoelétrico.

Ponto Principal Atingir um alto estado de oxidação nas cerâmicas BCZT impede a formação de vacâncias de oxigênio que "fixam" as paredes de domínio. Isso resulta em um efeito de "amolecimento" ferroelétrico, aumentando a mobilidade de domínio e impulsionando o coeficiente piezoelétrico ($d_{33}$) em 22% a 41% em comparação com amostras sinterizadas em ambientes restritos.

O Mecanismo de Oxidação e Desempenho

Maximizando o Contato com Oxigênio

O principal benefício de um forno aberto ou tubular é a disponibilidade irrestrita de oxigênio. Ao contrário dos métodos de sinterização enterrada, onde as amostras são embutidas em pó, a sinterização aberta permite que a superfície da cerâmica interaja livremente com a atmosfera.

Redução de Defeitos Internos

Essa exposição direta facilita um processo de oxidação completo. Ao garantir oxigênio suficiente durante a fase de alta temperatura (tipicamente 1300–1500°C), a concentração de vacâncias de oxigênio internas é significativamente reduzida.

Aprimoramento de Estruturas Lamelares

Essa oxidação é particularmente benéfica para cerâmicas que exibem estruturas lamelares. O ambiente de ar aberto garante que essas microestruturas complexas não sofram deficiências de oxigênio que, de outra forma, degradariam suas propriedades elétricas.

Impacto nas Propriedades Eletromecânicas

O Efeito de "Amolecimento"

A redução das vacâncias de oxigênio leva a um fenômeno conhecido como "amolecimento" do material. Em materiais ferroelétricos, as vacâncias de oxigênio frequentemente atuam como sítios de fixação que restringem o movimento das paredes de domínio.

Aumento da Mobilidade de Domínio

Quando esses sítios de fixação são removidos através de alta oxidação, as paredes de domínio dentro da estrutura BCZT podem se mover mais livremente. Essa mobilidade é o principal impulsionador da alta resposta piezoelétrica nesses materiais.

Melhora Significativa do $d_{33}$

O resultado prático dessa mobilidade aprimorada é um aumento mensurável no coeficiente piezoelétrico ($d_{33}$). Cerâmicas BCZT sinterizadas abertamente podem exibir valores de $d_{33}$ 22% a 41% maiores do que seus análogos densos e com deficiência de oxigênio.

Compreendendo as Compensações: Aberto vs. Enterrado

Os Riscos da Sinterização Enterrada

É importante entender o que você evita ao usar um forno aberto. O método alternativo de "sinterização enterrada" limita o contato com o ar, inibindo o processo de oxidação.

Endurecimento do Material

Quando a oxidação é inibida, as concentrações de vacâncias de oxigênio aumentam. Isso leva ao "endurecimento" ferroelétrico, caracterizado por uma intensidade de polarização reduzida e uma queda significativa no desempenho piezoelétrico.

Considerações sobre Uniformidade de Temperatura

Embora os fornos abertos se destaquem na oxidação, o processo de sinterização também requer condições cinéticas precisas para crescimento de grãos e densificação. Certifique-se de que seu forno mantenha uniformidade de temperatura superior, pois isso dita a distribuição final do tamanho do grão e a densidade.

Fazendo a Escolha Certa para Seu Objetivo

-

Se o seu foco principal é maximizar a sensibilidade piezoelétrica ($d_{33}$): Escolha um forno aberto ou tubular para garantir oxidação completa, reduzir a fixação de vacâncias e alcançar a resposta de material mais "mole" possível.

-

Se o seu foco principal é densificação e controle de grãos: Certifique-se de que sua configuração de forno aberto ofereça excelente uniformidade de temperatura (faixa de 1300–1500°C), pois isso controla a eliminação de poros e o crescimento de grãos, independentemente da atmosfera.

Ao priorizar um ambiente de sinterização rico em oxigênio, você efetivamente desbloqueia todo o potencial de mobilidade de domínio dentro da rede BCZT.

Tabela Resumo:

| Recurso | Sinterização em Forno Aberto/Tubular | Sinterização Enterrada (Restrita) |

|---|---|---|

| Disponibilidade de Oxigênio | Alta (Contato Direto) | Baixa (Inibida) |

| Vacâncias de Oxigênio | Minimizadas | Elevadas |

| Efeito do Material | "Amolecimento" Ferroelétrico | "Endurecimento" Ferroelétrico |

| Mobilidade de Domínio | Alta (Movimento Livre) | Baixa (Fixação de Domínio) |

| Piezoelétrico ($d_{33}$) | Aprimorado (Aumento de 22% - 41%) | Significativamente Menor |

Eleve Sua Pesquisa de Materiais com a KINTEK

Maximize o desempenho piezoelétrico de suas cerâmicas BCZT com soluções térmicas projetadas com precisão. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de alto desempenho Tubulares, Muflas, Rotativos, a Vácuo e CVD — todos personalizáveis para atender aos seus requisitos específicos de oxidação e sinterização. Nossos fornos fornecem a uniformidade de temperatura e o controle atmosférico superiores necessários para eliminar vacâncias de oxigênio e desbloquear mobilidade de domínio superior.

Pronto para otimizar seus processos de alta temperatura? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de forno personalizado!

Guia Visual

Referências

- Zihe Li, Chris Bowen. Porous Structure Enhances the Longitudinal Piezoelectric Coefficient and Electromechanical Coupling Coefficient of Lead‐Free (Ba<sub>0.85</sub>Ca<sub>0.15</sub>)(Zr<sub>0.1</sub>Ti<sub>0.9</sub>)O<sub>3</sub>. DOI: 10.1002/advs.202406255

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1400℃ Forno de mufla para laboratório

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Como o controle atmosférico dentro de um forno tubular contribui para a síntese de catalisadores de óxido cuproso (Cu2O)?

- Por que a uniformidade térmica é importante em um forno de tubo de queda? Garanta resultados confiáveis e processos consistentes

- Por que um forno tubular de laboratório é necessário para a síntese de BiVO4/RGO? Alcance um controle preciso da nanoestrutura

- Por que uma câmera de monitoramento industrial é necessária para medir o atraso de ignição do pó de alumínio em um forno tubular?

- Como os fornos tubulares evoluíram ao longo do tempo? Do Aquecimento Básico ao Controle de Precisão

- Qual é o papel de um forno tubular de laboratório no tratamento térmico de amostras de tubos de pressão de Zr-2,5%Nb? (550°C-800°C)

- Por que usar nitrogênio em fornos tubulares de laboratório para relitiação de LFP? Garanta a restauração superior de materiais de bateria

- Por que é necessária uma Fornalha Tubular para a calcinação do catalisador Zn-Cr? Precisão Mestra para Arquitetura Atômica