No processamento de materiais, um ambiente de vácuo dentro de um forno tubular serve a um propósito crítico: criar uma atmosfera ultra-limpa e controlada, removendo gases reativos. Nas altas temperaturas exigidas para processos como recozimento e sinterização, isso previne reações químicas indesejadas, como oxidação e contaminação, garantindo a pureza, qualidade e integridade estrutural do material final.

O verdadeiro valor do vácuo não é apenas prevenir o que é visível, como a corrosão, mas controlar o invisível — a estrutura interna e a pureza química do material. Ao eliminar a interferência atmosférica, você obtém controle preciso sobre as propriedades finais do material, desde sua dureza até sua rede cristalina.

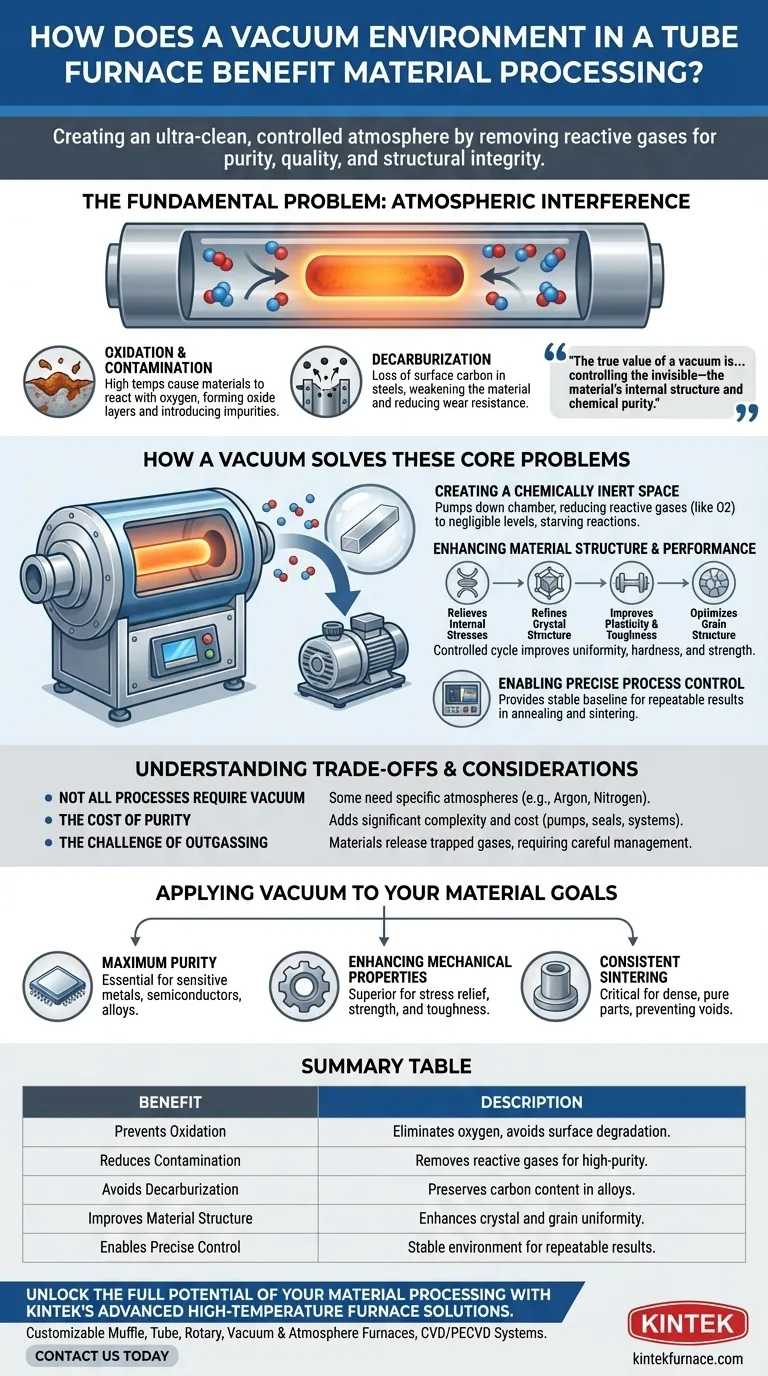

O Problema Fundamental: Interferência Atmosférica

À temperatura ambiente, o ar ao nosso redor parece relativamente inofensivo. No entanto, quando aquecido a centenas ou milhares de graus dentro de um forno, gases comuns como oxigênio, vapor d'água e nitrogênio tornam-se agentes altamente reativos que podem danificar irreversivelmente um material.

A Ameaça de Oxidação e Contaminação

A oxidação é a forma mais comum de dano. Em altas temperaturas, a maioria dos materiais reagirá prontamente com o oxigênio, formando uma camada de óxido em sua superfície. Isso não é apenas cosmético; altera as propriedades fundamentais do material e introduz impurezas.

Este processo é uma forma de contaminação, onde elementos da atmosfera se ligam e degradam a amostra. Isso compromete a pureza do material, que é crítica para aplicações de alto desempenho em eletrônica, aeroespacial e campos médicos.

O Desafio da Descarbonetação

Para aços e outras ligas à base de carbono, outro risco significativo é a descarbonetação. Esta é a perda de carbono da superfície do metal quando aquecido na presença de oxigênio.

Como o carbono é um elemento de liga chave que determina a dureza e a resistência, sua perda enfraquece a superfície do material, reduzindo a resistência ao desgaste e a vida à fadiga.

Como o Vácuo Resolve Esses Problemas Centrais

Um forno a vácuo neutraliza diretamente a interferência atmosférica, removendo fisicamente o ar e outros gases da câmara de processamento. Isso cria um espaço quimicamente inerte onde o material pode ser tratado sem medo de reações indesejadas.

Criação de um Espaço Quimicamente Inerte

Ao bombear a câmara até uma baixa pressão, a concentração de gases reativos como o oxigênio é reduzida a níveis insignificantes. Isso efetivamente priva as potenciais reações químicas do "combustível" de que precisam para ocorrer.

O resultado é um ambiente de processamento imaculado que preserva a composição química e a pureza do material ao longo do ciclo de aquecimento e resfriamento.

Melhorando a Estrutura e o Desempenho do Material

Além de apenas prevenir danos, um ambiente de vácuo é crucial para melhorar ativamente as propriedades do material. Durante o recozimento a vácuo, por exemplo, o ciclo controlado de aquecimento e resfriamento em um ambiente limpo faz várias coisas:

- Alivia tensões internas acumuladas durante a fabricação.

- Refina a estrutura cristalina para melhor uniformidade.

- Melhora a plasticidade e a tenacidade, tornando o material menos quebradiço.

- Otimiza a estrutura de grãos, o que pode aumentar a dureza e a resistência.

Permitindo Controle Preciso do Processo

Um vácuo fornece uma linha de base perfeitamente estável e previsível. Sem a variável dos gases atmosféricos, os engenheiros obtêm controle preciso sobre todo o processo de tratamento térmico.

Essa consistência é essencial para resultados repetíveis em processos sensíveis como a sinterização, onde materiais em pó são aquecidos para fundir em um objeto sólido e denso. Um vácuo garante que o produto final esteja livre de vazios internos ou impurezas causadas por gases aprisionados.

Compreendendo as Vantagens e Considerações

Embora potente, um ambiente de vácuo não é uma solução universal. Sua aplicação depende do material específico e do resultado desejado.

Nem Todos os Processos Requerem Vácuo

Alguns tratamentos térmicos usam intencionalmente uma atmosfera específica. Por exemplo, um processo pode exigir um ambiente de argônio puro para prevenir reações ou uma atmosfera rica em nitrogênio para nitretação de aço. O vácuo é simplesmente uma ferramenta para controle atmosférico.

O Custo da Pureza

A integração de bombas de vácuo, vedações e sistemas de controle adiciona significativa complexidade e custo à configuração de um forno. O nível de vácuo exigido também impacta o custo — alcançar um "alto vácuo" é mais exigente do que um "vácuo bruto".

O Desafio da Degaseificação

Os próprios materiais podem ser uma fonte de contaminação. Quando aquecidos no vácuo, gases aprisionados dentro da amostra podem ser liberados em um processo chamado degaseificação. Isso pode comprometer o nível de vácuo e requer gerenciamento cuidadoso por meio de procedimentos de bombeamento adequados e design do forno.

Aplicando o Vácuo aos Seus Objetivos de Material

A decisão de usar um forno a vácuo deve ser impulsionada pelas propriedades específicas que você precisa alcançar em seu produto final.

- Se seu foco principal é a pureza máxima: O vácuo é essencial para processar metais sensíveis, semicondutores ou ligas onde mesmo traços de oxidação causariam falha.

- Se seu foco principal é melhorar as propriedades mecânicas: O recozimento a vácuo é o método superior para aliviar o estresse e melhorar a resistência e tenacidade de metais e ligas sem degradação da superfície.

- Se seu foco principal é a sinterização consistente: Um ambiente de vácuo é crítico para criar peças cerâmicas ou metálicas densas e puras, prevenindo gases aprisionados que causam porosidade e defeitos.

Em última análise, usar um vácuo lhe dá controle definitivo sobre o ambiente de processamento, permitindo que você projete materiais para seu maior potencial.

Tabela Resumo:

| Benefício | Descrição |

|---|---|

| Previne Oxidação | Elimina o oxigênio para evitar a degradação da superfície e a formação de impurezas. |

| Reduz a Contaminação | Remove gases reativos para processamento de materiais de alta pureza. |

| Evita a Descarbonetação | Preserva o teor de carbono em ligas para manter a dureza e a resistência. |

| Melhora a Estrutura do Material | Aprimora a estrutura cristalina e de grãos para melhor uniformidade e tenacidade. |

| Permite Controle Preciso | Proporciona um ambiente estável para resultados repetíveis em recozimento e sinterização. |

Desbloqueie todo o potencial do seu processamento de materiais com as soluções avançadas de fornos de alta temperatura da KINTEK. Aproveitando P&D excepcional e fabricação interna, oferecemos Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo & de Atmosfera, e Sistemas CVD/PECVD, todos com profunda personalização para atender às suas necessidades experimentais únicas. Seja para buscar máxima pureza, propriedades mecânicas aprimoradas ou sinterização consistente, nossa expertise garante controle preciso e resultados superiores. Entre em contato hoje para discutir como podemos adaptar uma solução para o seu laboratório!

Guia Visual

Produtos relacionados

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Que papel desempenham os fornos tubulares na produção de semicondutores e baterias? Desvende a Precisão no Processamento de Alta Temperatura

- Qual é a função principal de um tubo de quartzo selado a vácuo no crescimento de MnBi2Te4? Garante a Síntese de Cristais de Alta Pureza

- Que materiais são utilizados para os tubos num forno tubular de alta temperatura?Escolhas chave para um desempenho ótimo

- Qual é a função dos tubos de quartzo encapsulados a alto vácuo para Ce2(Fe, Co)17? Garanta Pureza e Estabilidade de Fase

- Para que aplicações industriais e de pesquisa são utilizados os fornos tubulares? Descubra Soluções Precisas de Processamento Térmico