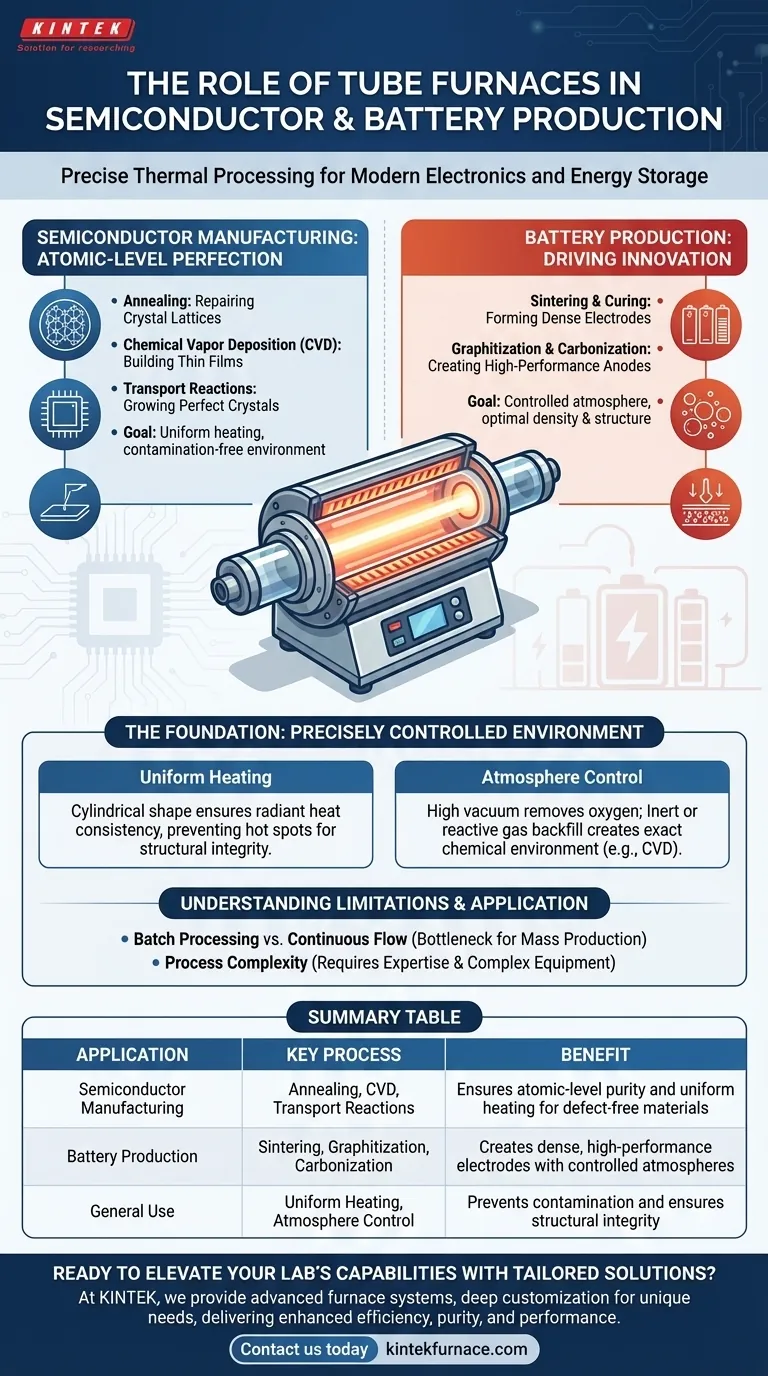

Em sua essência, os fornos tubulares criam as condições atmosféricas intocadas, de alta temperatura e rigidamente controladas que são inegociáveis para a fabricação de eletrônicos e dispositivos de armazenamento de energia modernos. Na fabricação de semicondutores, eles são usados para processos críticos como recozimento e deposição química de vapor, enquanto na produção de baterias, eles permitem a síntese e o tratamento de materiais de eletrodos por meio de métodos como sinterização e grafitização.

O papel essencial de um forno tubular não é apenas gerar calor, mas criar um ambiente miniatura e isolado. Isso permite o processamento térmico preciso de materiais sensíveis, protegendo-os da contaminação atmosférica e garantindo a pureza estrutural necessária para semicondutores e baterias de alto desempenho.

A Base: Um Ambiente Térmico Precisamente Controlado

O poder de um forno tubular reside em seu design simples: uma câmara cilíndrica, tipicamente feita de quartzo ou cerâmica, que pode ser aquecida a temperaturas extremas. Este design é fundamental para o seu papel na fabricação de alta tecnologia.

Aquecimento Uniforme para Integridade Estrutural

A forma cilíndrica do tubo garante que o material colocado dentro receba um calor radiante excepcionalmente uniforme. Isso evita pontos quentes e inconsistências, o que é crítico para processos que dependem de uma estrutura cristalina perfeita ou densidade de material.

A temperatura precisa é mantida por meio de sofisticados circuitos de feedback de termopar, garantindo que as condições do processo sejam mantidas estáveis dentro de frações de grau.

Controle Atmosférico para Eliminar Impurezas

A característica mais crucial é a capacidade de controlar a atmosfera dentro do tubo. A câmara pode ser selada e evacuada a um alto vácuo, removendo oxigênio e outros gases reativos que, de outra forma, contaminariam e danificariam os materiais em altas temperaturas.

Após a evacuação, o tubo pode ser preenchido com um gás inerte específico (como argônio ou nitrogênio) ou um gás reativo, criando o ambiente químico exato necessário para um processo específico, como a deposição química de vapor.

Como os Fornos Tubulares Possibilitam a Fabricação de Semicondutores

O objetivo na fabricação de semicondutores é a perfeição em nível atômico. Os fornos tubulares fornecem o controle necessário para alcançar isso.

Recozimento: Reparando Redes Cristalinas

Durante processos como implantação iônica, a rede cristalina da bolacha de silício é danificada. O recozimento é um processo de tratamento térmico que permite que os átomos se reorganizem e reparem esse dano, restaurando as propriedades elétricas da bolacha.

Isso requer aquecimento uniforme em um ambiente livre de contaminação para evitar a introdução de defeitos, uma tarefa para a qual os fornos tubulares são perfeitamente adequados.

Deposição Química de Vapor (CVD): Construindo Filmes Finos

CVD é um processo onde um gás reativo é introduzido no forno, onde se decompõe na superfície quente da bolacha para depositar um filme fino e sólido. Esses filmes formam as camadas isolantes e condutoras de um microchip.

A atmosfera controlada e a temperatura precisa do forno tubular são essenciais para gerenciar a reação química e garantir que o filme depositado tenha a espessura e a pureza desejadas.

Reações de Transporte: Crescendo Cristais Perfeitos

Para alguns materiais avançados, os fornos tubulares são usados para reações de transporte, onde um material é vaporizado em uma extremidade do tubo e redepositado como um cristal puro na extremidade mais fria. Este processo exige o gradiente de temperatura estável que um forno tubular pode proporcionar.

Como os Fornos Tubulares Impulsionam a Inovação em Baterias

Na produção de baterias, o desempenho é ditado pela composição química e estrutura física dos materiais do eletrodo. Os fornos tubulares são ferramentas-chave para desenvolver e refinar esses materiais.

Sinterização e Cura: Formando Materiais de Eletrodos Densos

A sinterização é um processo que utiliza calor para fundir partículas em uma massa sólida e densa sem derretê-las. Isso é usado para criar os catodos e anodos para baterias de íon-lítio.

Executar este processo em um forno tubular a vácuo ou com gás inerte evita a oxidação e garante que o eletrodo final tenha a densidade e porosidade corretas, o que impacta diretamente a capacidade e a vida útil da bateria.

Grafitização e Carbonização: Criando Anodos de Alto Desempenho

Materiais de anodo de alto desempenho, particularmente grafite sintético, são criados através da grafitização — um processo de altíssima temperatura que transforma precursores de carbono em um cristal de grafite altamente estruturado.

Isso deve ser feito em um ambiente livre de oxigênio para evitar que o carbono queime, tornando o forno tubular uma ferramenta indispensável para esta etapa crítica na produção avançada de anodos.

Compreendendo as Limitações e Compromissos

Embora indispensáveis, os fornos tubulares não são uma solução universal. Compreender suas restrições é fundamental para a aplicação adequada.

Processamento em Lotes vs. Fluxo Contínuo

Os fornos tubulares tradicionais são inerentemente ferramentas de processamento em lotes. Isso é ideal para pesquisa, desenvolvimento e produção de alto valor e menor volume, onde a precisão é primordial. No entanto, pode ser um gargalo para a produção em massa, que muitas vezes favorece sistemas de fluxo contínuo.

Complexidade do Processo

Alcançar e manter um vácuo de alta pureza ou uma atmosfera de gás específica requer equipamentos de suporte complexos como bombas, válvulas e controladores de gás. A operação desses sistemas exige um alto nível de conhecimento técnico para garantir a repetibilidade e a segurança do processo.

Aplicando Isso ao Seu Objetivo

Sua escolha e uso de um forno tubular devem ser guiados por seu objetivo final, pois sua força reside no controle preciso sobre o ambiente de processamento.

- Se seu foco principal é a pureza de semicondutores: Priorize um sistema de forno com capacidades de alto vácuo e controle preciso do fluxo de gás para eliminar todas as fontes de contaminação durante o recozimento e a deposição.

- Se seu foco principal é o desempenho de materiais de bateria: Concentre-se em alcançar zonas de temperatura uniformes e uma atmosfera inerte estável para garantir a sinterização ou grafitização completa para densidade e estrutura ótimas do material.

- Se seu foco principal é pesquisa e desenvolvimento: Selecione um forno tubular versátil que possa acomodar uma ampla gama de temperaturas, atmosferas e tamanhos de tubos para experimentar novos materiais e processos.

Em última análise, dominar o ambiente controlado de um forno tubular é fundamental para fabricar os materiais que impulsionam nosso mundo digital e futuro energético.

Tabela Resumo:

| Aplicação | Processo Chave | Benefício |

|---|---|---|

| Fabricação de Semicondutores | Recozimento, CVD, Reações de Transporte | Garanta pureza em nível atômico e aquecimento uniforme para materiais sem defeitos |

| Produção de Baterias | Sinterização, Grafitização, Carbonização | Cria eletrodos densos e de alto desempenho com atmosferas controladas |

| Uso Geral | Aquecimento Uniforme, Controle Atmosférico | Previne a contaminação e garante a integridade estrutural em materiais sensíveis |

Pronto para elevar as capacidades do seu laboratório com soluções de alta temperatura personalizadas?

Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer sistemas de fornos avançados como Fornos Tubulares, Fornos Mufla, Fornos Rotativos, Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD. Nossa profunda personalização garante o alinhamento preciso com as suas necessidades experimentais únicas na produção de semicondutores e baterias, proporcionando maior eficiência, pureza e desempenho.

Entre em contato hoje para discutir como nossas soluções podem impulsionar suas inovações!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança