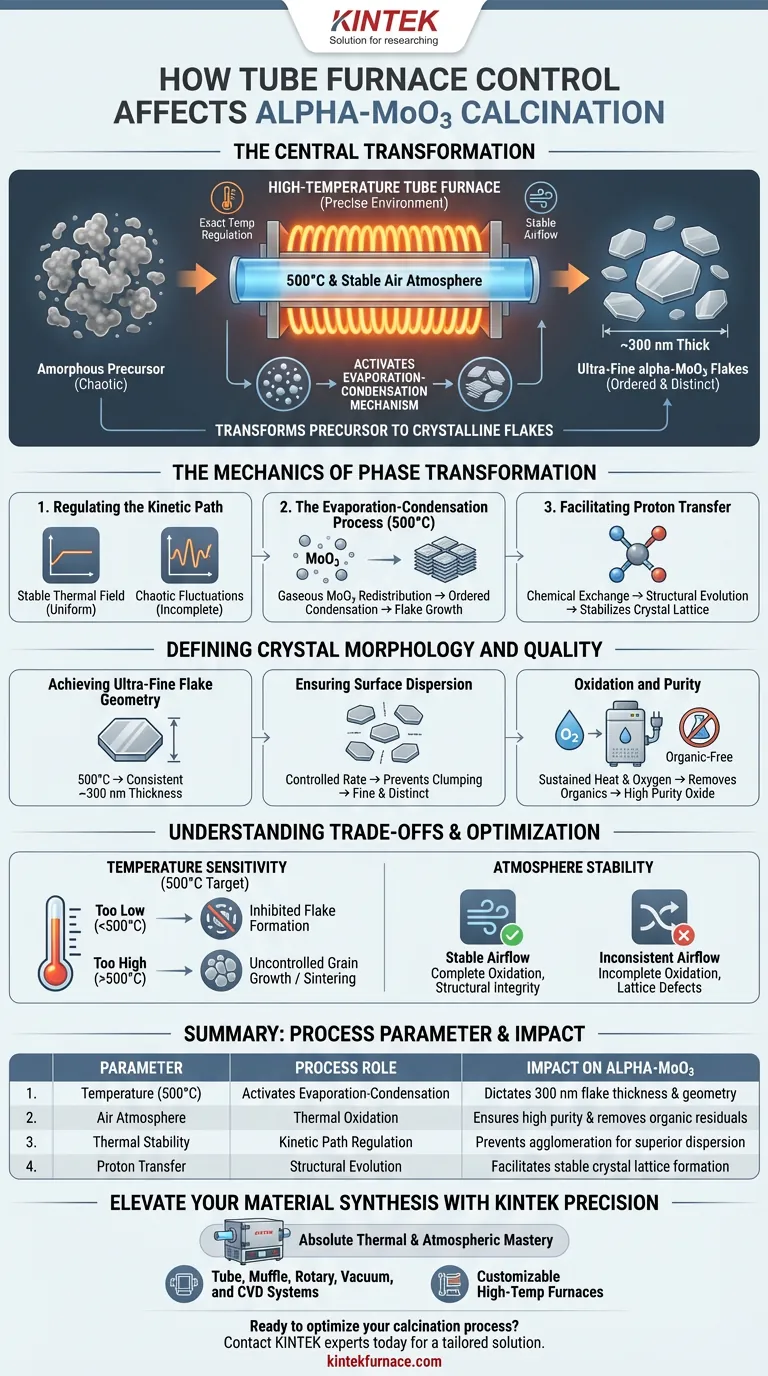

O controle ambiental preciso dentro de um forno tubular de alta temperatura é o fator determinante na definição da geometria e pureza final do pó de alfa-MoO3 em flocos ultrafinos.

Ao manter uma atmosfera de ar estável e uma regulação exata da temperatura, o forno garante que o precursor de óxido de molibdênio siga um caminho cinético pré-definido. Especificamente, a uma temperatura de calcinação de 500°C, esse ambiente impulsiona a transferência de prótons e um mecanismo de evaporação-condensação, resultando em cristais em flocos bem dispersos com aproximadamente 300 nm de espessura.

Ponto Principal O forno tubular não apenas aquece o material; ele cria um ambiente termodinâmico específico que ativa o mecanismo de crescimento por evaporação-condensação. Esse controle é essencial para transformar precursores amorfos em flocos cristalinos distintos e ultrafinos, em vez de partículas irregulares ou aglomeradas.

A Mecânica da Transformação de Fase

Regulando o Caminho Cinético

O papel principal do forno tubular é impor um "caminho cinético" específico para o material.

Em vez de submeter o precursor a flutuações térmicas caóticas, o forno fornece um campo térmico estável. Isso garante que a transformação do precursor para alfa-MoO3 seja completa e uniforme em todo o lote.

O Processo de Evaporação-Condensação

Na temperatura crítica de 500°C, o ambiente do forno facilita um fenômeno de crescimento único conhecido como evaporação-condensação.

Esse mecanismo permite que as espécies gasosas de MoO3 se redistribuam e se condensem de maneira ordenada. É esse processo físico específico que direciona o material a crescer em estruturas semelhantes a flocos, em vez de partículas esféricas.

Facilitando a Transferência de Prótons

O ambiente térmico dentro do tubo é ajustado para promover a transferência de prótons durante a fase de calcinação.

Essa troca química é um impulsionador fundamental para a evolução estrutural do óxido. Ela atua em conjunto com a energia térmica para estabilizar a rede cristalina final.

Definindo a Morfologia e Qualidade dos Cristais

Alcançando Geometria de Flocos Ultrafinos

A interação entre a atmosfera de ar e o ponto de ajuste térmico de 500°C dita diretamente as propriedades dimensionais do pó.

Sob essas condições, os cristais crescem em flocos ultrafinos com uma espessura consistente de aproximadamente 300 nm. Desvios desses controles ambientais provavelmente resultariam em dimensões alteradas ou inibição da formação de flocos.

Garantindo a Dispersão Superficial

Um resultado crítico desse controle ambiental específico é a "excelente dispersão superficial" das partículas finais.

Ao controlar a taxa do processo de evaporação-condensação, o forno impede que as partículas se fundam em aglomerados grandes e inutilizáveis. Isso garante que o pó final permaneça fino e distinto.

Oxidação e Pureza

Embora o foco principal seja na morfologia, o ambiente contínuo de ar em alta temperatura também serve a uma função de purificação.

O calor sustentado e o suprimento de oxigênio facilitam a oxidação térmica dos precursores. Isso garante que quaisquer componentes orgânicos residuais sejam efetivamente removidos, garantindo a alta pureza do pó de óxido final.

Compreendendo os Compromissos

Sensibilidade à Temperatura

O mecanismo descrito é altamente específico para o ponto de operação de 500°C.

Se a temperatura cair significativamente abaixo desse limite, o mecanismo de evaporação-condensação pode não ser ativado, impedindo a formação de flocos. Por outro lado, o calor excessivo pode levar ao crescimento descontrolado de grãos ou à sinterização, destruindo a natureza ultrafina das partículas.

Estabilidade da Atmosfera

O processo depende de uma atmosfera de ar *estável* para manter o estado de oxidação do molibdênio.

Fluxo de ar ou composição atmosférica inconsistentes podem interromper a transição de fase. Isso pode levar à oxidação incompleta ou à formação de defeitos na rede que comprometem a integridade estrutural do material.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar a produção de alfa-MoO3, você deve alinhar as configurações do seu forno com os requisitos específicos do seu material.

- Se o seu foco principal é a Morfologia (Formato de Floco): Mantenha rigorosamente a temperatura em 500°C para garantir que os mecanismos de transferência de prótons e evaporação-condensação estejam ativos.

- Se o seu foco principal é a Pureza: Garanta que a atmosfera de ar seja contínua e estável para oxidar completamente os precursores e ventilar os voláteis orgânicos.

- Se o seu foco principal é a Dispersão: Priorize a estabilidade do campo térmico para evitar pontos quentes que causam aglomeração de partículas.

O controle preciso do forno tubular transforma a calcinação de uma simples etapa de aquecimento em um sofisticado processo de engenharia de cristais.

Tabela Resumo:

| Parâmetro | Papel no Processo | Impacto no alfa-MoO3 |

|---|---|---|

| Temperatura (500°C) | Ativa a Evaporação-Condensação | Dita a espessura do floco de 300 nm e a geometria |

| Atmosfera de Ar | Oxidação Térmica | Garante alta pureza e remove resíduos orgânicos |

| Estabilidade Térmica | Regulação do Caminho Cinético | Previne aglomeração para dispersão superior |

| Transferência de Prótons | Evolução Estrutural | Facilita a formação de rede cristalina estável |

Eleve a Síntese do Seu Material com a Precisão KINTEK

Alcançar a morfologia exata de flocos de 300 nm para alfa-MoO3 requer mais do que apenas calor - requer domínio térmico e atmosférico absoluto.

Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas de alto desempenho de Forno Tubular, Mufla, Rotativo, a Vácuo e CVD projetados para lhe dar controle total sobre seus caminhos cinéticos. Se você precisa de uma configuração padrão ou de um forno de alta temperatura totalmente personalizável para necessidades de pesquisa exclusivas, nossa equipe de engenharia garante que seu laboratório alcance a máxima pureza e geometria cristalina consistente.

Pronto para otimizar seu processo de calcinação?

Entre em contato com os especialistas da KINTEK hoje mesmo para uma solução personalizada

Guia Visual

Referências

- Xiao Zhang, Hang Qu. Investigation on the Thermal Decomposition Behavior of Molybdenum Trioxide Precursor. DOI: 10.3390/ma18010165

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Como um forno tubular de três zonas facilita a síntese de nanofios de germânio? Obtenha Resultados de SVG de Alta Qualidade

- Qual é o procedimento recomendado para usar um forno experimental tipo tubo de vácuo com uma atmosfera específica? Domine o Controle Preciso para Suas Experiências

- Quais recursos permitem o manuseio de vácuo e gás em um forno tubular? Desbloqueie o Controle Preciso da Atmosfera para o Seu Laboratório

- Qual é a necessidade de usar gás argônio (Ar) de alta pureza em um forno tubular para a sulfurização de Sb?

- O que é um Forno Tubular? Domine o Aquecimento de Precisão para Materiais Sensíveis

- Qual o papel de um forno tubular horizontal na carbonização de precursores de líquidos iônicos? Domine o Controle Térmico

- Qual a temperatura que o forno deve ter ao carregar ou descarregar amostras? Mantenha-se seguro e evite danos

- O que distingue um forno tubular compacto de outros tipos? Ideal para Precisão em Laboratório de Pequena Escala