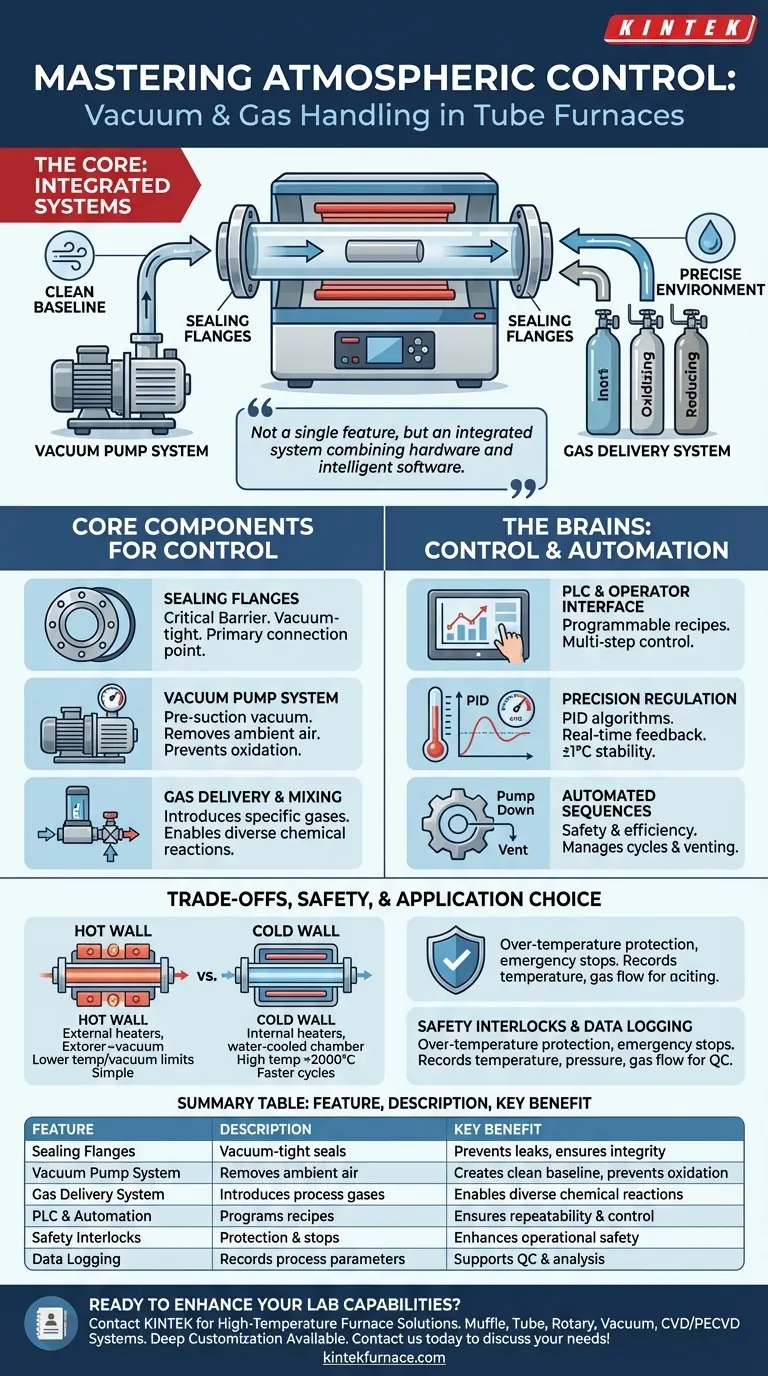

No cerne do controle atmosférico de um forno tubular estão dois sistemas integrados: uma bomba de vácuo conectada através de flanges de vedação especializadas e um sistema de fornecimento de gás governado por controladores avançados. Esses recursos trabalham em conjunto para remover o ar ambiente e, em seguida, introduzir um ambiente gerenciado com precisão — seja um vácuo, um gás inerte ou um gás reativo — o que é essencial para o processamento de materiais em alta temperatura.

A capacidade de manusear vácuo e gás não se trata de um único recurso, mas de um sistema integrado. Ele combina hardware robusto, como flanges seladas e bombas, com software inteligente que automatiza e controla a interação entre temperatura, pressão e composição do gás para resultados reprodutíveis.

Os Componentes Essenciais para o Controle da Atmosfera

Para alcançar uma atmosfera controlada, um forno tubular depende de várias peças-chave de hardware que devem funcionar juntas perfeitamente. A falha de qualquer componente compromete a integridade de todo o sistema.

Flanges de Vedação: A Interface Crítica

As flanges de vedação nas extremidades do tubo de processo são a barreira física mais crítica. Esses componentes devem criar uma vedação perfeita, estanque ao vácuo, para evitar qualquer vazamento do ambiente externo.

Eles também servem como ponto de conexão primário para os sistemas de vácuo e gás, atuando como o portal para o controle da atmosfera interna.

O Sistema de Bomba de Vácuo: Criando o Vazio

Um sistema de bomba de vácuo é conectado diretamente a uma flange de vedação. Sua função principal é realizar um "vácuo de pré-sucção", que remove o ar ambiente e quaisquer contaminantes antes do aquecimento ou da introdução de gases de processo.

Isso garante que o experimento comece a partir de uma base limpa e controlada, o que é crucial para evitar reações químicas indesejadas, como a oxidação. O forno pode operar sob este vácuo ou usá-lo como precursor para introduzir outro gás.

Fornecimento e Mistura de Gás: Introduzindo a Atmosfera de Processo

Uma vez estabelecido o vácuo, o sistema pode introduzir gases específicos. O forno pode ser conectado a fontes de gás para introduzir atmosferas protetoras (ex: Argônio, Nitrogênio), oxidantes (ex: Oxigênio) ou redutoras (ex: Hidrogênio).

Essa capacidade é essencial para uma ampla gama de aplicações, desde a prevenção da oxidação durante o recozimento até a facilitação de reações químicas específicas na superfície de um material.

O Cérebro da Operação: Controle e Automação

O hardware por si só é insuficiente para a pesquisa e produção modernas. O verdadeiro poder de um sistema de manuseio de vácuo e gás reside em suas sofisticadas capacidades de controle e automação.

O PLC e a Interface do Operador

Fornos tubulares modernos são gerenciados por um Controlador Lógico Programável (PLC), geralmente acessado por meio de uma interface de painel sensível ao toque colorido. Isso permite que os operadores programem receitas complexas com várias etapas.

As funções programáveis chave incluem rampas e patamares de temperatura, pontos de ajuste de vácuo e reabastecimentos de gás cronometrados. Este nível de automação garante que os processos sejam repetíveis e executados com precisão todas as vezes.

Regulação de Precisão de Temperatura e Pressão

O controle da atmosfera está intrinsecamente ligado ao controle da temperatura. Esses sistemas utilizam algoritmos avançados, como regulação PID e autoajuste, para manter temperaturas extremamente estáveis, muitas vezes com uma precisão de ±1°C.

Simultaneamente, um display digital de vácuo fornece feedback em tempo real sobre a pressão da câmara. Em configurações mais avançadas, o aquecimento multizona permite diferentes perfis de temperatura ao longo do comprimento do tubo, aprimorando ainda mais o controle do processo.

Sequências Automatizadas: Ciclos de Vácuo e Ventilação

O PLC automatiza as funções gerais do sistema que são críticas para a segurança e eficiência. Isso inclui o gerenciamento de ciclos de vácuo para atingir o nível de vácuo desejado e o controle dos procedimentos de ventilação para retornar a câmara com segurança à pressão atmosférica.

Entendendo as Compensações e a Segurança

Embora poderosos, esses sistemas apresentam compensações de projeto e exigem adesão estrita aos protocolos de segurança. Entender essas nuances é fundamental para selecionar o forno certo e operá-lo corretamente.

Projetos de Parede Quente vs. Parede Fria

Fornos tubulares vêm em dois projetos principais. Fornos de parede quente aquecem todo o tubo de processo pelo lado de fora, o que é mais simples, mas pode limitar a temperatura final e o nível de vácuo.

Fornos de parede fria usam elementos de aquecimento internos dentro de uma câmara resfriada a água. Este projeto permite temperaturas de operação mais altas (muitas vezes >2000°C), ciclos de aquecimento/resfriamento mais rápidos e maior uniformidade de temperatura, tornando-o superior para muitas aplicações avançadas de vácuo.

Intertravamentos de Segurança e Registro de Dados

Dadas as altas temperaturas e as atmosferas controladas, a segurança é primordial. Os fornos são equipados com proteção contra sobretemperatura e intertravamentos que podem acionar uma parada de emergência.

Além disso, o registro de dados integrado é um recurso crucial. Ele registra todo o processo — temperatura, pressão e fluxo de gás ao longo do tempo — fornecendo um registro fundamental para controle de qualidade e análise experimental.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de um forno requer a correspondência de suas capacidades com seus objetivos específicos de experimentação ou produção.

- Se seu foco principal for pureza do material e desgaseificação: Priorize um sistema com flanges de vedação de alta qualidade e uma bomba de vácuo potente para alcançar a menor pressão base possível.

- Se seu foco principal for processamento complexo e multifásico: Escolha um forno com um PLC avançado que permita a fácil programação de rampas de temperatura, patamares e reabastecimentos automáticos de gás.

- Se seu foco principal for síntese em alta temperatura (>1200°C) sob vácuo: Um projeto de forno de parede fria é a escolha superior para atingir temperaturas mais altas, tempos de ciclo mais rápidos e melhor uniformidade.

Em última análise, entender como esses recursos de hardware e software se integram permite que você execute processos térmicos altamente controlados e repetíveis.

Tabela Resumo:

| Recurso | Descrição | Benefício Principal |

|---|---|---|

| Flanges de Vedação | Vedações estanques ao vácuo nas extremidades do tubo | Previne vazamentos, garante a integridade atmosférica |

| Sistema de Bomba de Vácuo | Remove o ar ambiente e contaminantes | Cria base limpa, previne a oxidação |

| Sistema de Fornecimento de Gás | Introduz gases inertes, oxidantes ou redutores | Permite diversas reações químicas e proteção |

| PLC e Automação | Programa sequências de temperatura, pressão e gás | Garante repetibilidade e controle preciso |

| Intertravamentos de Segurança | Proteção contra sobretemperatura e paradas de emergência | Aumenta a segurança operacional |

| Registro de Dados | Registra temperatura, pressão e fluxo de gás ao longo do tempo | Suporta controle de qualidade e análise |

Pronto para aprimorar as capacidades do seu laboratório com fornos tubulares avançados? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, complementados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Se você precisa de controle atmosférico preciso, síntese em alta temperatura ou processamento automatizado, estamos aqui para ajudar. Contate-nos hoje para discutir como nossas soluções podem trazer eficiência e confiabilidade aos seus processos térmicos!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança