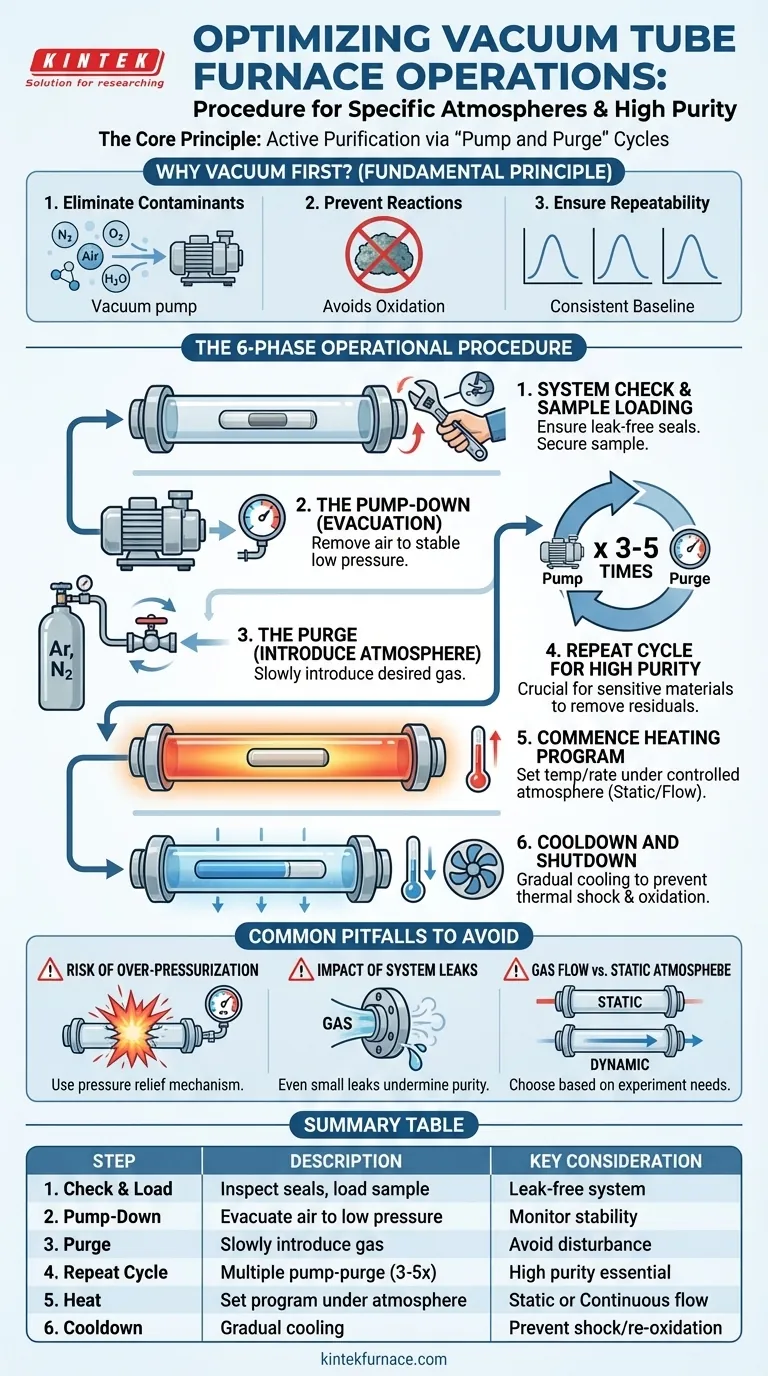

O procedimento recomendado para usar um forno de tubo de vácuo com uma atmosfera específica é primeiro evacuar o tubo do forno usando uma bomba de vácuo. Uma vez alcançado um vácuo suficiente, você introduz lentamente a atmosfera desejada. Para aplicações que exigem alta pureza, este processo de evacuação e reabastecimento com o gás alvo deve ser repetido várias vezes para remover sistematicamente os contaminantes atmosféricos residuais.

O princípio central não é meramente substituir o ar, mas purificar ativamente o ambiente interno. Um ciclo repetido de "bombear e purgar" é o método mais eficaz para minimizar contaminantes como oxigênio e umidade, garantindo a integridade e a repetibilidade de sua experiência.

O Princípio Fundamental: Por Que Vácuo Primeiro?

Operar um forno de tubo sob uma atmosfera controlada requer a remoção do ar ambiente que preenche o tubo no início. Simplesmente fluir seu gás alvo para o tubo é ineficiente e muitas vezes insuficiente para alcançar um ambiente puro.

Eliminando Contaminantes Atmosféricos

O ar ambiente é composto principalmente de nitrogênio (~78%) e oxigênio (~21%), com pequenas quantidades de argônio, dióxido de carbono e vapor de água. Oxigênio e vapor de água são altamente reativos em temperaturas elevadas e são frequentemente os principais contaminantes que você precisa remover.

Prevenindo Reações Químicas Indesejadas

Para muitas aplicações de ciência dos materiais e química, a presença de oxigênio pode levar a uma oxidação indesejada, alterando fundamentalmente sua amostra e invalidando seus resultados. Evacuar a câmara primeiro remove a grande maioria dessas moléculas reativas.

Garantindo a Repetibilidade Experimental

Ao começar com vácuo e depois introduzir um gás conhecido, você cria uma linha de base consistente e repetível para cada experimento. Essa disciplina procedural é crítica para comparar resultados em diferentes corridas e garantir que suas descobertas sejam confiáveis.

O Procedimento Operacional Passo a Passo

Seguir uma sequência rigorosa de operações é fundamental para a segurança e o sucesso. Este procedimento pode ser dividido em seis fases distintas.

Fase 1: Verificação do Sistema e Carregamento da Amostra

Antes de começar, certifique-se de que todas as vedações e conexões nas flanges do tubo do forno estejam limpas e devidamente ajustadas. Coloque sua amostra dentro do tubo, tipicamente no centro da zona de aquecimento, e então sele o tubo com segurança. Um sistema sem vazamentos é inegociável.

Fase 2: O Bombeamento (Evacuação)

Conecte a bomba de vácuo à porta de saída de gás do tubo do forno. Feche a entrada de gás e abra a válvula para a bomba. Permita que a bomba evacue o ar do tubo. Monitore a pressão usando um manômetro de vácuo até que atinja um nível baixo e estável.

Fase 3: A Purga (Introduzindo a Atmosfera)

Uma vez alcançado o vácuo desejado, feche a válvula para a bomba de vácuo. Agora, lentamente abra a válvula de entrada de gás para introduzir a atmosfera desejada (por exemplo, Argônio, Nitrogênio). Não abra a válvula rapidamente, pois isso pode perturbar sua amostra e criar turbulência.

Fase 4: Repetindo o Ciclo para Alta Pureza

Para aplicações padrão, um ciclo de bombeamento e purga pode ser suficiente. No entanto, para materiais sensíveis, é melhor prática repetir as Fases 2 e 3. Após a primeira purga, feche a entrada de gás, reabra a válvula de vácuo para bombear a mistura de gás e, em seguida, purgue novamente. Repetir isso 3-5 vezes aumenta significativamente a pureza da atmosfera final.

Fase 5: Iniciando o Programa de Aquecimento

Com a atmosfera final e pura dentro do tubo, você pode agora iniciar o processo de aquecimento. Defina sua temperatura alvo e taxas de aquecimento no controlador do forno. Durante o ciclo de aquecimento, você pode manter uma atmosfera estática e selada ou estabelecer um fluxo lento e contínuo de gás através do tubo para remover quaisquer produtos desgasificados.

Fase 6: Resfriamento e Desligamento

Após a conclusão do experimento, os elementos de aquecimento do forno são desligados. É crucial permitir que o forno esfrie gradualmente, muitas vezes sob a mesma atmosfera controlada, para evitar choque térmico na amostra ou no tubo do forno e para evitar a reintrodução de oxigênio enquanto a amostra ainda está quente.

Compreendendo as Armadilhas Comuns

O procedimento adequado é tanto sobre evitar erros quanto sobre seguir os passos. A consciência desses problemas é fundamental para uma operação segura e eficaz.

Risco de Sobrepressurização

Nunca aqueça um tubo completamente selado sem um mecanismo de alívio de pressão. À medida que o gás interno aquece, sua pressão aumentará significativamente (de acordo com a lei dos gases ideais). Sempre use um borbulhador de óleo ou uma válvula de alívio de pressão na saída para evitar o acúmulo perigoso de pressão que poderia quebrar o tubo do forno.

O Impacto de Vazamentos no Sistema

Mesmo um pequeno vazamento em uma vedação de flange introduzirá continuamente contaminantes atmosféricos em seu tubo. Isso anula completamente o propósito do ciclo de bombeamento e purga. Se você não conseguir um bom vácuo, verifique todas as vedações antes de prosseguir.

Fluxo de Gás vs. Atmosfera Estática

Decida se sua experiência precisa de uma atmosfera estática (selada) ou dinâmica (fluxo contínuo). Um fluxo contínuo é melhor para remover subprodutos de uma reação, mas uma atmosfera estática pode ser necessária para processos sensíveis a correntes de gás.

Aplicando Isso ao Seu Experimento

Seu procedimento específico deve ser adaptado à sensibilidade de seus materiais e aos seus objetivos experimentais.

- Se seu foco principal é um processo de recozimento padrão: Uma única e completa evacuação seguida pela introdução da atmosfera é frequentemente suficiente.

- Se você está trabalhando com materiais altamente sensíveis ao oxigênio: Realize um mínimo de 3 a 5 ciclos de bombeamento e purga para alcançar o ambiente de alta pureza necessário.

- Se seu processo gera subprodutos gasosos: Use uma taxa de fluxo contínuo e baixa de sua atmosfera escolhida durante o aquecimento para varrer os contaminantes para fora da zona de reação.

Dominar este procedimento transforma o forno de um simples aquecedor em um instrumento de precisão para controlar o ambiente químico de um material.

Tabela Resumo:

| Etapa | Descrição | Consideração Chave |

|---|---|---|

| 1. Verificação do Sistema & Carregamento da Amostra | Inspecionar vedações, carregar amostra e selar tubo | Garantir sistema sem vazamentos para segurança e pureza |

| 2. Bombeamento (Evacuação) | Usar bomba de vácuo para remover ar do tubo | Monitorar pressão até atingir nível baixo e estável |

| 3. Purga (Introduzir Atmosfera) | Introduzir lentamente o gás desejado (ex: Argônio) | Evitar abertura rápida da válvula para prevenir perturbação da amostra |

| 4. Repetir Ciclo para Alta Pureza | Realizar múltiplos ciclos de bombeamento e purga (3-5 vezes) | Essencial para materiais sensíveis ao oxigênio para remover contaminantes |

| 5. Iniciar Programa de Aquecimento | Definir temperatura e taxas de aquecimento sob atmosfera controlada | Escolher fluxo estático ou contínuo com base nas necessidades experimentais |

| 6. Resfriamento e Desligamento | Resfriar o forno gradualmente sob atmosfera | Prevenir choque térmico e reintrodução de oxigênio |

Pronto para elevar suas experiências de laboratório com controle preciso da atmosfera? A KINTEK é especialista em soluções avançadas de fornos de alta temperatura, incluindo Fornos de Tubo a Vácuo, projetados para diversos laboratórios. Com nossa forte P&D e fabricação interna, oferecemos personalização profunda para atender às suas necessidades exclusivas – garantindo pureza, repetibilidade e segurança em seus processos. Entre em contato conosco hoje para discutir como nossa experiência pode otimizar seus resultados experimentais!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais