No contexto da construção de fornos, os fornos tubulares são classificados principalmente em dois tipos com base em sua configuração física: fornos tubulares sólidos e fornos tubulares divididos. Embora ambos sirvam ao mesmo propósito fundamental de processamento térmico de alta temperatura, seu design mecânico dita sua adequação para diferentes fluxos de trabalho laboratoriais e industriais.

A escolha entre um forno tubular sólido e um dividido é uma troca entre a simplicidade operacional e a flexibilidade experimental. Os fornos tubulares sólidos oferecem uma configuração robusta e fechada, enquanto os fornos tubulares divididos proporcionam acesso superior para experimentos complexos ou in-situ.

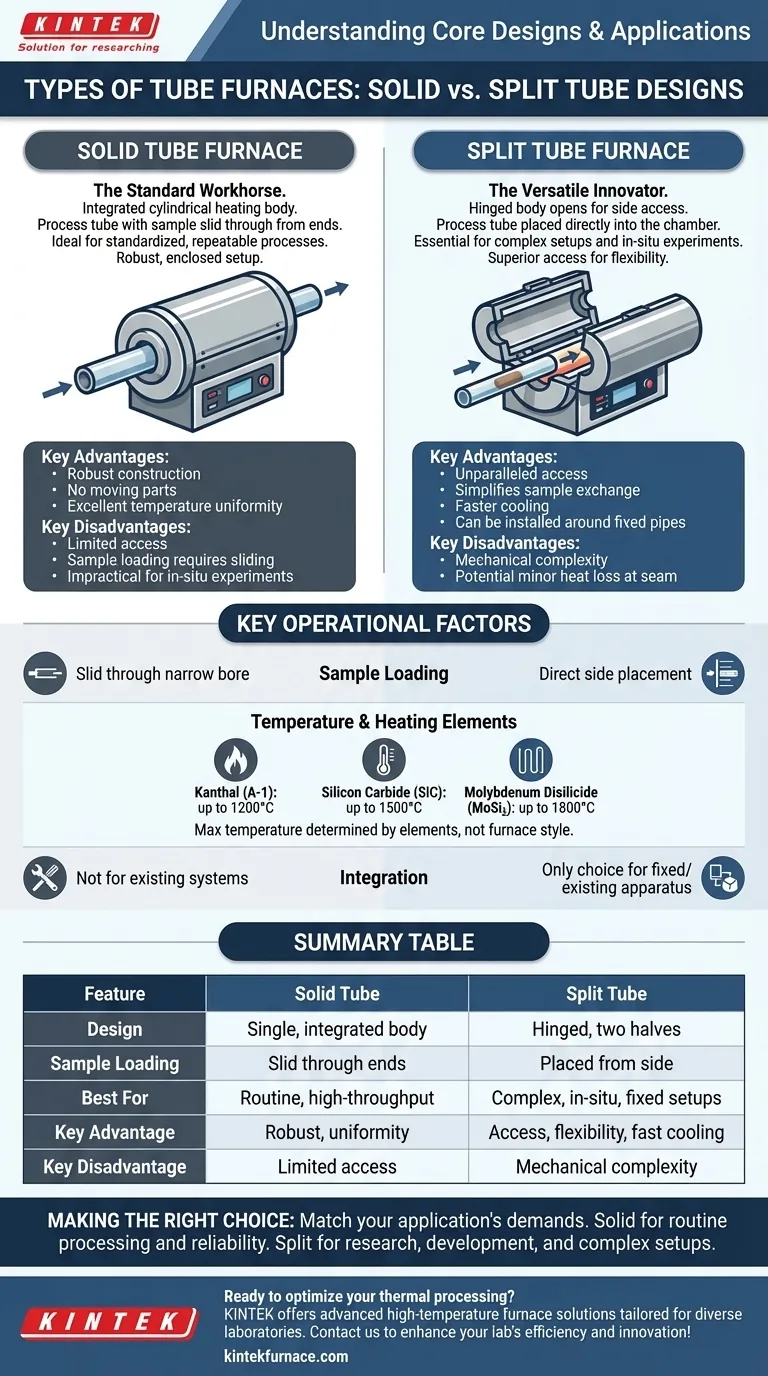

Compreendendo os Designs Principais

A "forma" refere-se à construção do corpo do forno que envolve o tubo de processo, e não o próprio tubo. Esta distinção é o fator mais crítico na usabilidade diária.

Fornos Tubulares Sólidos: O Cavalinho de Batalha Padrão

Um forno tubular sólido, por vezes chamado de forno não divisível, consiste num corpo de aquecimento cilíndrico único e integrado.

O tubo de processo, contendo a amostra, deve ser inserido ou removido deslizando-o através do forno a partir de uma das extremidades.

Este design é valorizado pela sua simplicidade estrutural e robustez, tornando-o ideal para processos padronizados e repetíveis onde a amostra é facilmente carregada.

Fornos Tubulares Divididos: O Inovador Versátil

Um forno tubular dividido apresenta um corpo articulado que permite que ele seja aberto em duas metades ao longo de seu comprimento.

Este design permite que o tubo de processo e a amostra sejam colocados diretamente na câmara de aquecimento pela lateral, em vez de serem deslizados pela extremidade.

Isso proporciona um acesso inigualável, essencial para experimentos que envolvem suportes de amostra complexos, múltiplos sensores ou observação in-situ. Também permite um resfriamento mais rápido, pois o forno pode ser aberto para dissipar o calor.

Fatores Operacionais Chave a Considerar

Embora ambos os tipos de forno possam atingir os mesmos perfis de temperatura, a sua escolha afeta diretamente o seu fluxo de trabalho.

Carregamento da Amostra e Complexidade da Configuração

Com um forno tubular sólido, toda a configuração experimental dentro do tubo deve ser estreita o suficiente para deslizar pelo orifício.

Os fornos tubulares divididos eliminam essa restrição. Eles são essenciais ao trabalhar com amostras delicadas ou configurações de reatores pré-montadas que não podem ser perturbadas ao serem deslizadas para uma abertura estreita.

Temperatura e Elementos de Aquecimento

A temperatura máxima de operação é determinada pelos elementos de aquecimento, não pelo estilo do forno. Ambos os modelos, sólido e dividido, usam as mesmas tecnologias.

- Elementos de Kanthal (A-1) são usados para temperaturas de até 1200°C.

- Elementos de Carbureto de Silício (SiC) são usados para temperaturas de até 1500°C.

- Elementos de Dissiliceto de Molibdênio (MoSi2) são necessários para as temperaturas mais altas, até 1800°C.

A escolha do elemento é ditada pelos requisitos do seu processo, independentemente da escolha de um design sólido ou dividido.

Integração com Aparelhos Existentes

O design do tubo dividido tem uma vantagem única: pode ser instalado em torno de um tubo ou coluna de reator fixo ou existente.

Isso o torna a única escolha para aplicações onde você precisa aplicar calor a uma parte de um sistema maior e imóvel.

Compreendendo as Trocas

Nenhum dos designs é universalmente superior. A escolha certa é aquela que melhor corresponde às exigências da sua aplicação.

A Simplicidade dos Fornos Tubulares Sólidos

A principal vantagem de um forno tubular sólido é sua construção robusta, sem peças móveis na câmara de aquecimento. Isso pode contribuir para uma excelente uniformidade de temperatura.

Sua principal desvantagem é a falta de acesso. Qualquer ajuste ou inspeção da amostra durante um ciclo térmico requer a remoção do tubo de processo, o que muitas vezes é impraticável.

A Flexibilidade dos Fornos Tubulares Divididos

A principal vantagem é a acessibilidade. Isso simplifica a troca de amostras e permite configurações experimentais complexas que seriam impossíveis com um design de tubo sólido.

A principal desvantagem é a complexidade mecânica. A emenda entre as duas metades pode ser uma fonte potencial de pequena perda de calor, embora isso seja minimizado em designs de qualidade. O mecanismo articulado é um componente adicional que requer manuseio adequado.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha depende inteiramente da natureza de suas tarefas de processamento térmico e objetivos experimentais.

- Se seu foco principal é o processamento rotineiro e a confiabilidade: Um forno tubular sólido é geralmente a solução mais direta e econômica para aplicações simples e de alto rendimento.

- Se seu foco principal é pesquisa, desenvolvimento ou configurações complexas: O acesso superior e a flexibilidade de um forno tubular dividido são indispensáveis para a inovação.

- Se você precisa colocar um forno em torno de um tubo ou coluna existente e fixo: Um forno tubular dividido é a sua única opção viável.

Compreender essa diferença fundamental de design permite que você selecione uma ferramenta que acelera seu trabalho em vez de complicá-lo.

Tabela Resumo:

| Característica | Forno Tubular Sólido | Forno Tubular Dividido |

|---|---|---|

| Design | Corpo cilíndrico único e integrado | Corpo articulado que se abre em duas metades |

| Carregamento da Amostra | Deslizado pelas extremidades | Colocado diretamente pela lateral |

| Melhor para | Processos rotineiros de alto rendimento | Configurações complexas, experimentos in-situ, aparelhos fixos |

| Principal Vantagem | Robusto, simples, excelente uniformidade | Acesso superior, flexibilidade, resfriamento mais rápido |

| Principal Desvantagem | Acesso limitado, requer configuração deslizante | Potencial perda de calor, complexidade mecânica |

Pronto para otimizar seu processamento térmico? Na KINTEK, aproveitamos P&D excepcionais e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para diversos laboratórios. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais únicas. Se você precisa de um forno tubular sólido para confiabilidade ou um dividido para flexibilidade, temos a experiência para ajudar. Entre em contato conosco hoje para discutir como nossas soluções podem aumentar a eficiência e a inovação do seu laboratório!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança