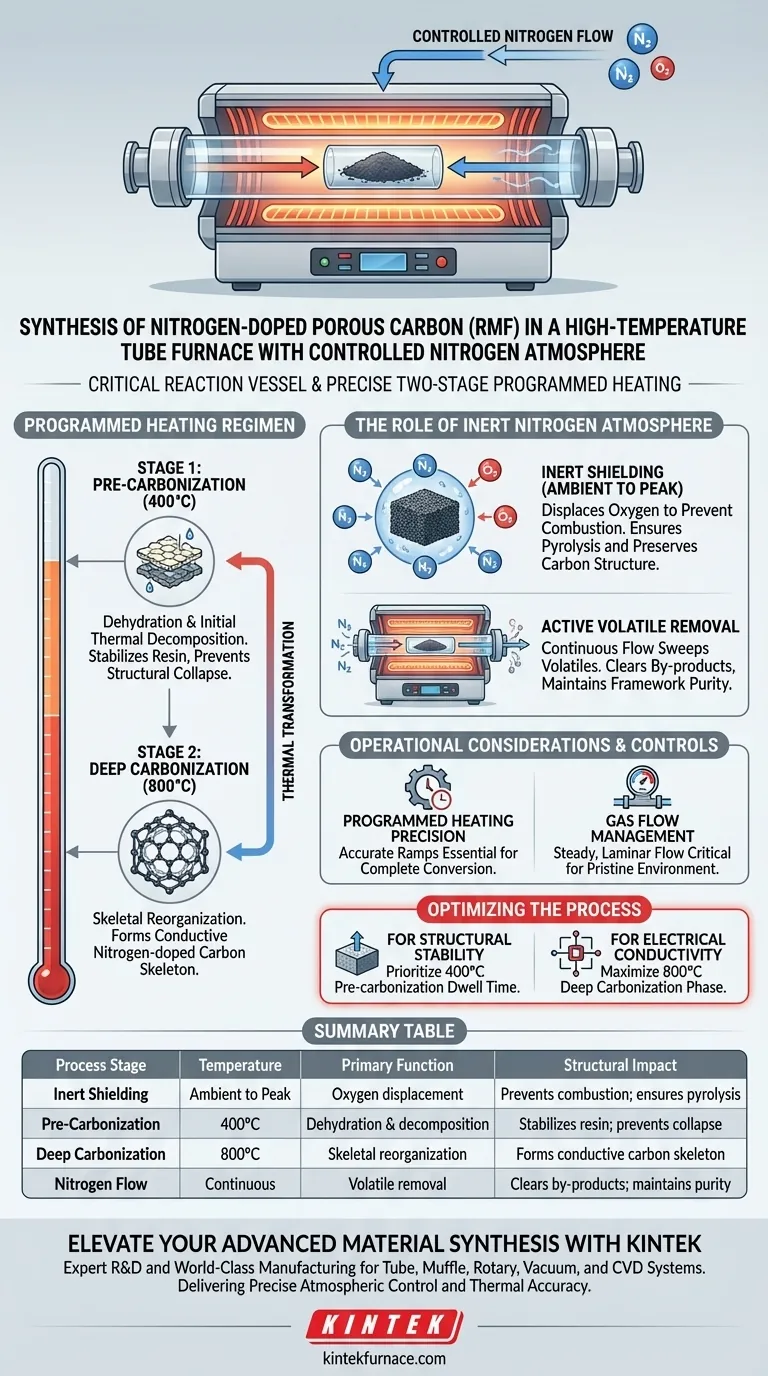

O forno tubular de alta temperatura serve como o vaso de reação crítico para a síntese de Carbono Poroso Dopado com Nitrogênio (RMF). Ele facilita um regime de aquecimento programado preciso e de dois estágios sob um escudo protetor de nitrogênio para converter precursores orgânicos em uma estrutura de carbono estável. Ao manter um ambiente estritamente livre de oxigênio, o sistema evita a combustão enquanto impulsiona a decomposição térmica e a reorganização esquelética necessárias para alta condutividade.

A atmosfera controlada de nitrogênio permite a carbonização profunda, removendo eficientemente subprodutos voláteis e prevenindo a oxidação, transformando a resina precursora em um esqueleto de carbono dopado com nitrogênio robusto através de um ciclo térmico estritamente gerenciado.

A Mecânica da Transformação Térmica

O Papel da Atmosfera Inerte

A função principal da atmosfera de nitrogênio é criar um ambiente inerte. Nas altas temperaturas necessárias para este processo, a presença de oxigênio faria com que a resina orgânica queimasse em vez de carbonizar.

Deslocando o oxigênio, o nitrogênio permite que o material passe por pirólise. Isso garante que as mudanças químicas sejam estritamente térmicas, preservando a estrutura de carbono em vez de convertê-la em cinzas ou dióxido de carbono.

Estágio 1: Pré-carbonização a 400°C

A primeira fase do processo de aquecimento programado eleva o precursor de RMF a 400°C. Este estágio é crítico para preparar a estrutura do material para o endurecimento final.

Durante esta fase, o material sofre desidratação e decomposição térmica inicial. Esta etapa estabiliza a resina orgânica, prevenindo o colapso estrutural antes que as temperaturas mais altas sejam atingidas.

Estágio 2: Carbonização Profunda a 800°C

Após a pré-carbonização, a temperatura é elevada a 800°C para carbonização profunda. Este estado de alta energia desencadeia a reorganização esquelética fundamental do material.

É durante esta fase que as propriedades finais do material são fixadas. O processo converte a resina pré-carbonizada em um esqueleto de carbono dopado com nitrogênio altamente condutor, conferindo ao RMF suas características eletrônicas funcionais.

Remoção Ativa de Voláteis

À medida que a resina orgânica se decompõe, ela libera subprodutos gasosos. O fluxo contínuo de nitrogênio atua como um mecanismo de varredura.

Este fluxo transporta fisicamente esses subprodutos voláteis para fora do tubo do forno. A remoção desses gases é essencial para evitar que eles se redepositem no material ou interfiram na pureza do processo de carbonização.

Considerações Operacionais e Controles

Importância do Aquecimento Programado

O sucesso desta síntese depende fortemente da precisão da rampa de temperatura. A distinção entre os estágios de 400°C e 800°C não é arbitrária; pular a etapa de pré-carbonização pode levar a defeitos estruturais ou conversão incompleta.

Gerenciamento do Fluxo de Gás

Embora a atmosfera de nitrogênio evite a oxidação, a taxa de fluxo é igualmente importante. Um fluxo inadequado pode não conseguir eliminar os subprodutos voláteis eficientemente, potencialmente contaminando a estrutura porosa.

Por outro lado, um fluxo turbulento poderia perturbar a estabilidade térmica ao redor da amostra. O objetivo é um fluxo estável e laminar que garanta um ambiente imaculado para a reorganização esquelética.

Otimizando o Processo de Síntese

Para garantir Carbono Poroso Dopado com Nitrogênio (RMF) da mais alta qualidade, alinhe seus controles de processo com seus objetivos de material específicos.

- Se seu foco principal for Estabilidade Estrutural: Priorize a precisão do tempo de permanência da pré-carbonização a 400°C para garantir a desidratação completa antes de aumentar o estresse térmico.

- Se seu foco principal for Condutividade Elétrica: Certifique-se de que a fase de carbonização profunda a 800°C seja mantida por tempo suficiente para maximizar a reorganização esquelética e a grafitação.

Dominar o equilíbrio entre o estágio térmico e o fluxo de gás inerte é a chave para desbloquear todo o potencial dos materiais RMF.

Tabela Resumo:

| Estágio do Processo | Temperatura | Função Principal | Impacto Estrutural |

|---|---|---|---|

| Blindagem Inerte | Ambiente a Pico | Deslocamento de oxigênio | Previne combustão; garante pirólise |

| Pré-carbonização | 400°C | Desidratação e decomposição | Estabiliza a resina; previne colapso estrutural |

| Carbonização Profunda | 800°C | Reorganização esquelética | Forma esqueleto de carbono dopado com nitrogênio condutor |

| Fluxo de Nitrogênio | Contínuo | Remoção de voláteis | Limpa subprodutos; mantém a pureza da estrutura |

Eleve sua Síntese de Materiais Avançados com a KINTEK

O controle preciso da atmosfera e a exatidão térmica são os pilares da produção de Carbono Poroso Dopado com Nitrogênio (RMF) de alto desempenho. Na KINTEK, entendemos que sua pesquisa depende da confiabilidade do seu ambiente térmico.

Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas de Tubo, Mufla, Rotativo, Vácuo e CVD de alto desempenho projetados para atender aos mais rigorosos padrões científicos. Se você precisa de um forno tubular de alta temperatura padrão ou de um sistema totalmente personalizável para necessidades únicas de carbonização, nosso equipamento oferece o fluxo de gás laminar e a precisão de aquecimento programado necessários para condutividade e estabilidade estrutural superiores.

Pronto para otimizar os processos de alta temperatura do seu laboratório?

Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de forno personalizado.

Guia Visual

Referências

- Qi Chen, Licheng Ling. Enhanced Electrochemical Performance of Dual-Ion Batteries with T-Nb2O5/Nitrogen-Doped Three-Dimensional Porous Carbon Composites. DOI: 10.3390/molecules30020227

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Qual é a importância de usar um tubo de sílica fundida selado a vácuo na síntese de Bi2Te3? Garante Pureza & Estequiometria

- Que tipos de elementos de aquecimento são comumente usados em fornos tubulares experimentais de gradiente múltiplo? Otimize Seus Experimentos de Alta Temperatura

- Quais são os principais processos de tratamento térmico realizados em fornos horizontais? Recozimento de Mestres, Têmpera e Mais

- Por que um forno de tubo de quartzo com controle de fluxo de gás é necessário para dopagem com iodo? Síntese de Catalisadores de Átomo Único de Precisão

- Como os materiais são processados em um forno tubular a vácuo? Domine o Aquecimento Controlado para Pureza e Precisão

- Qual é o papel principal de um forno tubular de zona de dupla temperatura na CVT? Controle de Gradiente de Precisão para Síntese de SnS2

- Como os ciclos redox de alta temperatura realizados em um forno tubular contribuem para a ativação de catalisadores Ni/BaZrO3?

- Quais recursos de segurança são incluídos em um forno tubular vertical? Garanta a Proteção do Operador e do Equipamento