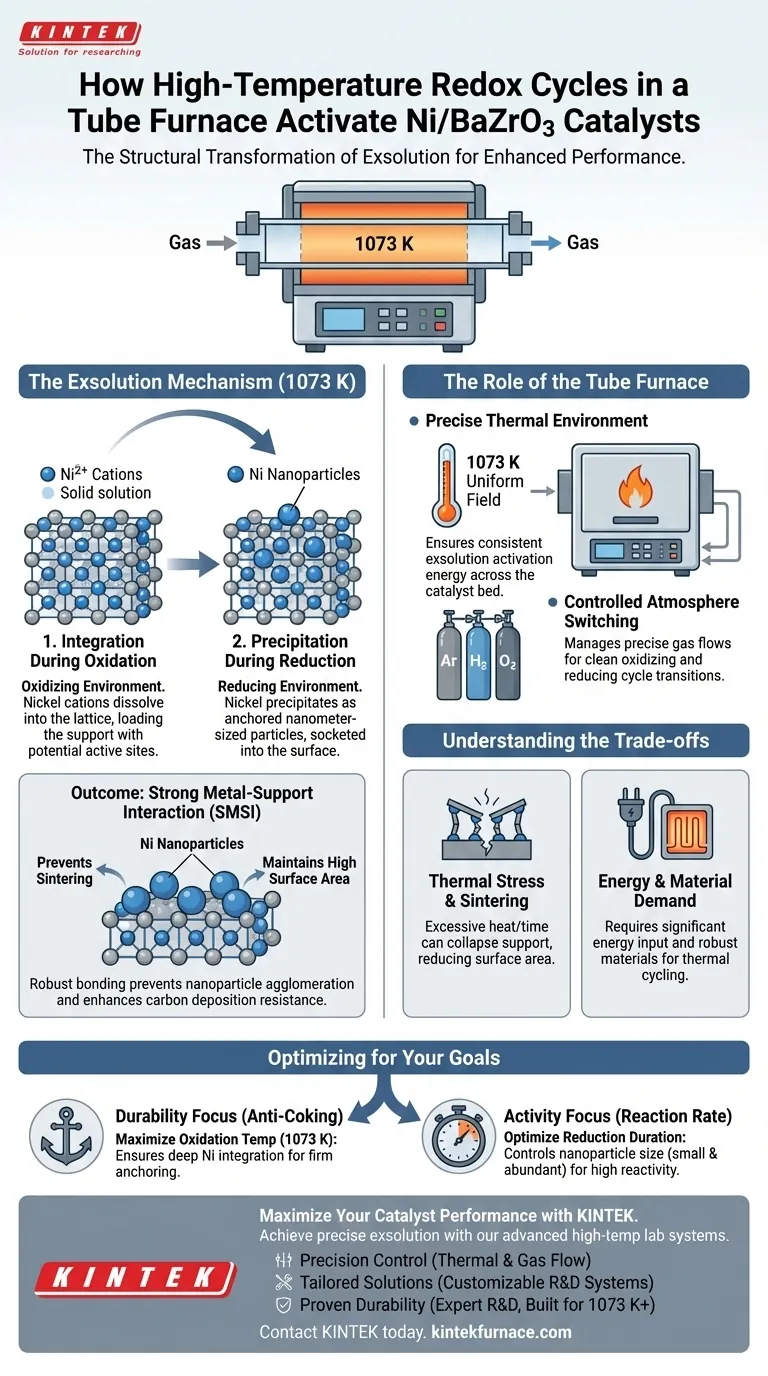

Os ciclos redox de alta temperatura facilitam uma transformação estrutural conhecida como exssolução. Quando realizados a 1073 K em um forno tubular, este processo força os cátions de Níquel a se integrarem na rede de BaZrO3 durante a oxidação e a emergirem subsequentemente como nanopartículas ancoradas durante a redução. Isso cria uma arquitetura de superfície específica que é crítica para um alto desempenho catalítico.

O ambiente do forno tubular permite um mecanismo preciso de dissolução-precipitação, resultando em fortes interações metal-suporte que aprimoram significativamente a atividade e a resistência à deposição de carbono.

O Mecanismo de Exssolução Explicado

A função principal do ciclo redox neste contexto é manipular a localização física e o estado dos átomos de Níquel em relação ao suporte de Zirconato de Bário (BaZrO3).

Integração Durante a Oxidação

Na fase de oxidação, a alta energia térmica fornecida pelo forno tubular impulsiona os cátions de Níquel para a estrutura perovskita.

O Níquel efetivamente se dissolve na rede de BaZrO3, criando uma solução sólida. Esta etapa "carrega" o suporte com potenciais sítios ativos.

Precipitação Durante a Redução

Durante a fase de redução subsequente, o ambiente muda para extrair o Níquel da rede.

O Níquel precipita na superfície na forma de partículas de tamanho nanométrico. Como essas partículas emergem da estrutura da rede, elas ficam firmemente encaixadas na superfície, em vez de apenas repousarem sobre ela.

Forte Interação Metal-Suporte (SMSI)

O calor extremo (1073 K) garante que a ligação entre as partículas metálicas em precipitação e o suporte de óxido seja robusta.

Essa interação, conhecida como SMSI, impede que as nanopartículas se aglomerem (sinterizem) durante a operação, mantendo alta área superficial e reatividade.

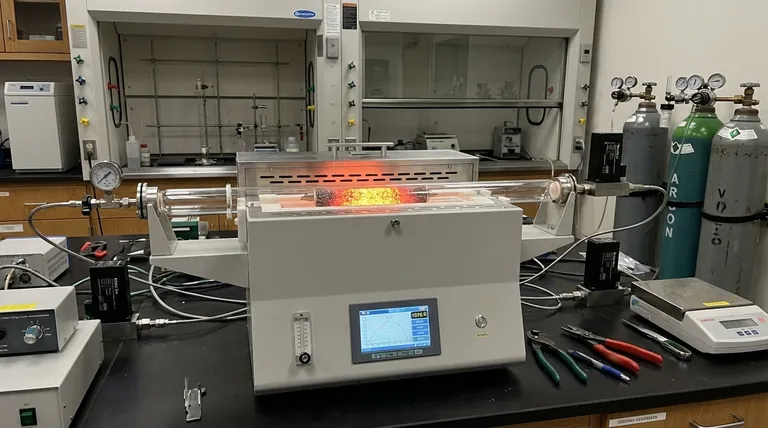

O Papel do Forno Tubular

Enquanto a química define a reação, o forno tubular fornece os controles de engenharia necessários para executá-la.

Ambiente Térmico Preciso

A ativação de Ni/BaZrO3 requer temperaturas em torno de 1073 K.

Um forno tubular cria um campo térmico uniforme que garante que todo o leito catalítico atinja essa energia de ativação simultaneamente. Essa uniformidade é vital para uma exssolução consistente em todo o lote.

Alternância Controlada de Atmosfera

O processo requer a alternância entre ambientes oxidantes e redutores.

Os fornos tubulares são projetados para gerenciar fluxos de gás (como Argônio inerte, Hidrogênio ou Oxigênio) com precisão. Esse controle permite a alternância limpa de atmosferas necessária para impulsionar os ciclos de integração e precipitação sem contaminação.

Compreendendo os Compromissos

Embora a ciclagem redox de alta temperatura seja eficaz, ela introduz desafios específicos que devem ser gerenciados.

Estresse Térmico e Sinterização

Enquanto o calor impulsiona a exssolução, calor excessivo ou tempos de permanência prolongados podem levar à sinterização do próprio material de suporte.

Se a estrutura de suporte colapsar ou os grãos crescerem demais, a área superficial disponível para catálise diminui, contrariando os benefícios da ativação do Níquel.

Demanda de Energia e Material

Operar a 1073 K requer um consumo significativo de energia e materiais de forno especializados capazes de suportar a ciclagem térmica.

Taxas rápidas de aquecimento e resfriamento podem causar choque térmico nos componentes cerâmicos dentro do forno ou no próprio suporte catalítico, se não forem controladas rigorosamente (por exemplo, taxas controladas como 2°C/min são frequentemente usadas em contextos de redução semelhantes).

Fazendo a Escolha Certa para Seu Objetivo

A aplicação de ciclos redox deve ser adaptada às demandas operacionais específicas do seu catalisador.

- Se o seu foco principal é Durabilidade (Anti-Coqueificação): Garanta que a temperatura de oxidação atinja os 1073 K completos para maximizar a profundidade da integração do Níquel, que ancora firmemente as partículas contra o crescimento de carbono.

- Se o seu foco principal é Atividade (Taxa de Reação): Otimize a duração da fase de redução para controlar o tamanho das nanopartículas precipitadas, garantindo que elas permaneçam pequenas e abundantes, em vez de grandes e esparsas.

Ao aproveitar o controle térmico preciso de um forno tubular, você transforma o Ni/BaZrO3 de uma mistura simples em um sistema catalítico sofisticado e auto-regenerativo.

Tabela Resumo:

| Característica | Integração (Oxidação) | Precipitação (Redução) |

|---|---|---|

| Temperatura | 1073 K | 1073 K |

| Mecanismo | Níquel se dissolve na rede de BaZrO3 | Níquel emerge como nanopartículas ancoradas |

| Resultado | Cria uma solução sólida | Forte Interação Metal-Suporte (SMSI) |

| Benefício Principal | Carregamento uniforme de sítios | Resistência à sinterização e deposição de carbono |

| Atmosfera | Ambiente oxidante | Ambiente redutor (por exemplo, Hidrogênio) |

Maximize o Desempenho do Seu Catalisador com KINTEK

Alcançar uma exssolução precisa em catalisadores Ni/BaZrO3 requer o rigoroso controle térmico e atmosférico encontrado apenas em equipamentos de nível profissional. A KINTEK fornece sistemas avançados de alta temperatura para laboratório, projetados especificamente para pesquisadores e fabricantes que exigem excelência.

Por que escolher KINTEK para sua pesquisa de catalisadores?

- Controle de Precisão: Nossos fornos tubulares oferecem campos térmicos uniformes e gerenciamento de fluxo de gás essenciais para ciclos redox complexos.

- Soluções Personalizadas: Se você precisa de sistemas Muffle, Tubulares, Rotativos, a Vácuo ou CVD, nosso equipamento é totalmente personalizável para atender às suas especificações exclusivas de P&D.

- Durabilidade Comprovada: Apoiados por P&D e fabricação de especialistas, nossos sistemas são construídos para suportar ciclos térmicos repetidos a 1073 K e além.

Pronto para elevar sua ciência de materiais? Entre em contato com a KINTEK hoje mesmo para discutir os requisitos do seu projeto e descobrir como nossos fornos de laboratório especializados podem otimizar seus processos de ativação.

Guia Visual

Referências

- Kai Shen, John M. Vohs. Enhanced Methane Steam Reforming Over Ni/BaZrO3. DOI: 10.1007/s10562-025-05087-5

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Quais são as vantagens técnicas de usar um forno tubular de alta temperatura? Oxidação Térmica de Precisão Explicada

- O que é um forno tubular e quais são seus usos principais? Essencial para Processos de Alta Temperatura Controlados

- Qual é o propósito de usar um forno de resistência tubular com oxigênio em fluxo para a síntese de NMC? Alcançar Pureza de Fase Pura

- Qual é o propósito específico de usar um forno tubular de laboratório com um ambiente de argônio úmido? Otimizar a Cura de Siloxanos

- Qual o papel de um layout de barco duplo de porcelana em um forno tubular? Otimização da Selenização de Ni-N-C com Controle Espacial

- Como um forno tubular facilita o processo de recozimento para filmes finos de ZnSe e PbSe dopados com Antimony? Dicas de Desempenho Chave

- Qual papel os fornos de tubo a vácuo desempenham na fabricação de cerâmicas e vidro? Desbloqueie Materiais Densos e de Alta Pureza

- Por que o fluxo contínuo de argônio de alta pureza é essencial durante o recozimento do óxido de grafite em um forno tubular?