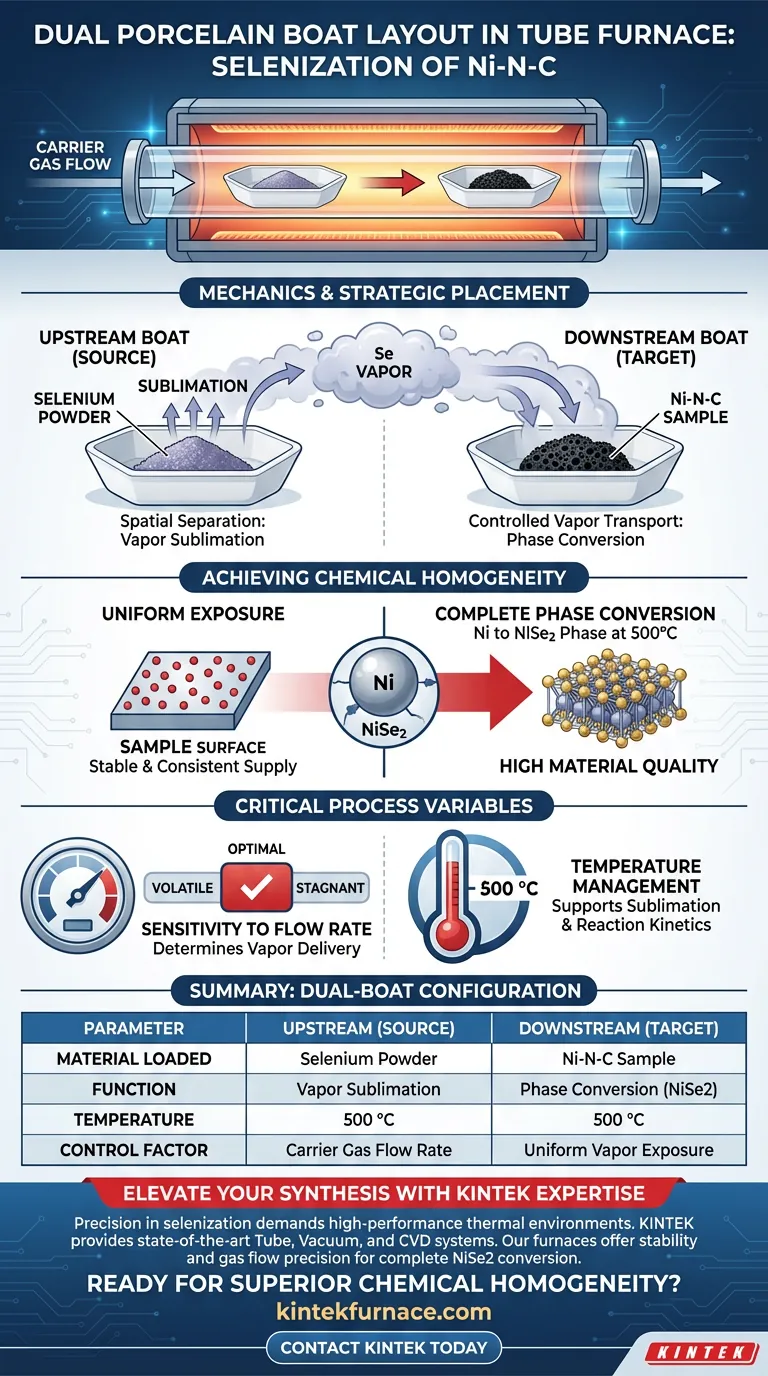

O layout de barco duplo de porcelana serve como um mecanismo de controle espacial para deposição de vapor dentro do forno tubular. Ao colocar o pó de selênio a montante e a amostra de Ni-N-C a jusante, esta configuração utiliza o gás transportador para transportar uniformemente o vapor de selênio sublimado pela superfície alvo, prevenindo cinética de reação desigual.

A separação física da fonte e do alvo é a chave para a estabilidade. Este arranjo garante um suprimento consistente e contínuo de vapor de selênio, o que é crítico para alcançar a conversão completa de nanopartículas de níquel para a fase NiSe2.

A Mecânica da Configuração de Barco Duplo

Posicionamento Estratégico de Componentes

O princípio fundamental deste layout é a separação espacial. Você coloca o pó de selênio no primeiro barco de porcelana, localizado a montante em relação ao fluxo de gás.

A amostra de Ni-N-C é colocada no segundo barco, localizado a jusante. Isso garante que a amostra interaja apenas com o selênio vaporizado, em vez de contato sólido.

Transporte de Vapor Controlado

Assim que o forno atinge a temperatura, o selênio sublima em vapor. O gás transportador atua como veículo de transporte, movendo esse vapor do barco a montante em direção à amostra a jusante.

O controle preciso da taxa de fluxo de gás é essencial aqui. Ele dita a rapidez e a densidade com que o vapor de selênio é entregue à superfície do Ni-N-C.

Alcançando Homogeneidade Química

Garantindo Exposição Uniforme

Uma configuração de barco único ou espaçamento inadequado pode levar à deposição desigual. O layout de barco duplo, no entanto, facilita um suprimento estável e consistente de reagente.

Ao depender do transporte de gás, o selênio é distribuído uniformemente por toda a área superficial da amostra a jusante.

Conversão Completa de Fase

O objetivo final dessa consistência é a transformação química. A uma temperatura de processamento de 500 °C, o suprimento uniforme de selênio impulsiona a reação até a conclusão.

Este ambiente específico permite que as nanopartículas de níquel dentro da matriz de Ni-N-C se convertam completamente na fase NiSe2, garantindo alta qualidade do material.

Variáveis Críticas do Processo

Sensibilidade à Taxa de Fluxo

Embora o layout forneça a estrutura, a taxa de fluxo do gás transportador é a variável que determina o sucesso.

Se o fluxo for muito volátil, o vapor de selênio pode passar pela amostra muito rapidamente para reagir. Se o fluxo for muito estagnado, o transporte de vapor se torna inconsistente.

Gerenciamento de Temperatura

O processo depende da manutenção da temperatura de processamento específica de 500 °C.

Você deve garantir que o perfil térmico do forno suporte tanto a sublimação do selênio a montante quanto a cinética de reação na amostra a jusante.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do layout de barco duplo de porcelana, considere seus objetivos específicos:

- Se o seu foco principal é Pureza de Fase: Garanta que a temperatura seja estritamente mantida em 500 °C para garantir a conversão completa de Ni para NiSe2.

- Se o seu foco principal é Uniformidade de Superfície: Priorize a precisão da sua taxa de fluxo de gás transportador para garantir que o vapor de selênio seja distribuído uniformemente pelo barco a jusante.

A configuração de barco duplo efetivamente desacopla a fonte de reagente do local da reação, dando a você o controle necessário para projetar nanomateriais precisos.

Tabela Resumo:

| Parâmetro | Barco a Montante (Fonte) | Barco a Jusante (Alvo) |

|---|---|---|

| Material Carregado | Pó de Selênio | Amostra de Ni-N-C |

| Função | Sublimação de Vapor | Conversão de Fase (NiSe2) |

| Temperatura | 500 °C (Sublimação) | 500 °C (Reação) |

| Fator de Controle | Taxa de Fluxo do Gás Transportador | Exposição Uniforme ao Vapor |

Eleve a Síntese do Seu Material com a Expertise da KINTEK

A precisão na selenização requer mais do que apenas um layout; exige um ambiente térmico de alto desempenho. A KINTEK fornece sistemas de ponta de Tubos, Vácuo e CVD projetados para as demandas rigorosas da engenharia de nanomateriais.

Nossos fornos são apoiados por P&D e fabricação especializados, oferecendo a estabilidade e a precisão do fluxo de gás necessárias para a conversão completa da fase NiSe2. Se você precisa de uma configuração padrão ou de um sistema personalizável para suas necessidades exclusivas de pesquisa, entregamos a confiabilidade que seu laboratório merece.

Pronto para alcançar homogeneidade química superior? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de fornos de alta temperatura!

Guia Visual

Referências

- Qiaoting Cheng, Hua Wang. Modification of NiSe2 Nanoparticles by ZIF-8-Derived NC for Boosting H2O2 Production from Electrochemical Oxygen Reduction in Acidic Media. DOI: 10.3390/catal14060364

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno de mufla para laboratório

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Qual é o papel principal de um forno tubular na avaliação da acidez da fumaça de materiais de cabo? Alcançar Testes Precisos

- Como é que os fornos tubulares de aquecimento por resistência geram calor?Soluções térmicas eficientes e precisas

- Que condições físicas um forno tubular de laboratório fornece para SOEC? Calor de Precisão para Caracterização de Sólidos Óxidos

- Qual é a função de autoclaves e reatores tubulares na lixiviação hidrometalúrgica? Desbloqueie o Potencial de Minérios Refratários

- Por que os lingotes de liga de titânio perto de alfa são frequentemente selados em tubos de quartzo? Desbloqueie Pureza e Microestrutura Superiores

- Que ambiente de processo um sistema de forno de tubo de queda fornece? Pesquisa Simulada de Incineração de Resíduos por Especialistas

- Como funciona um forno tubular a vácuo? Domine o Processamento Preciso de Materiais em Altas Temperaturas

- Quais são as características únicas de um forno de tubo a vácuo multiestação em relação ao controle da atmosfera? Desbloqueie experimentos paralelos de alta pureza