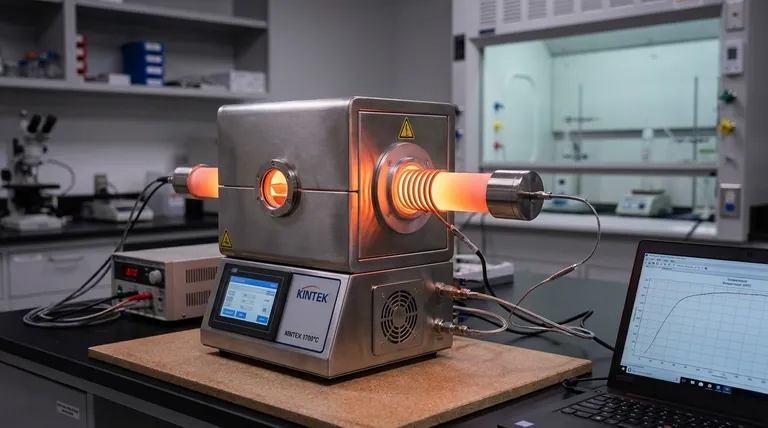

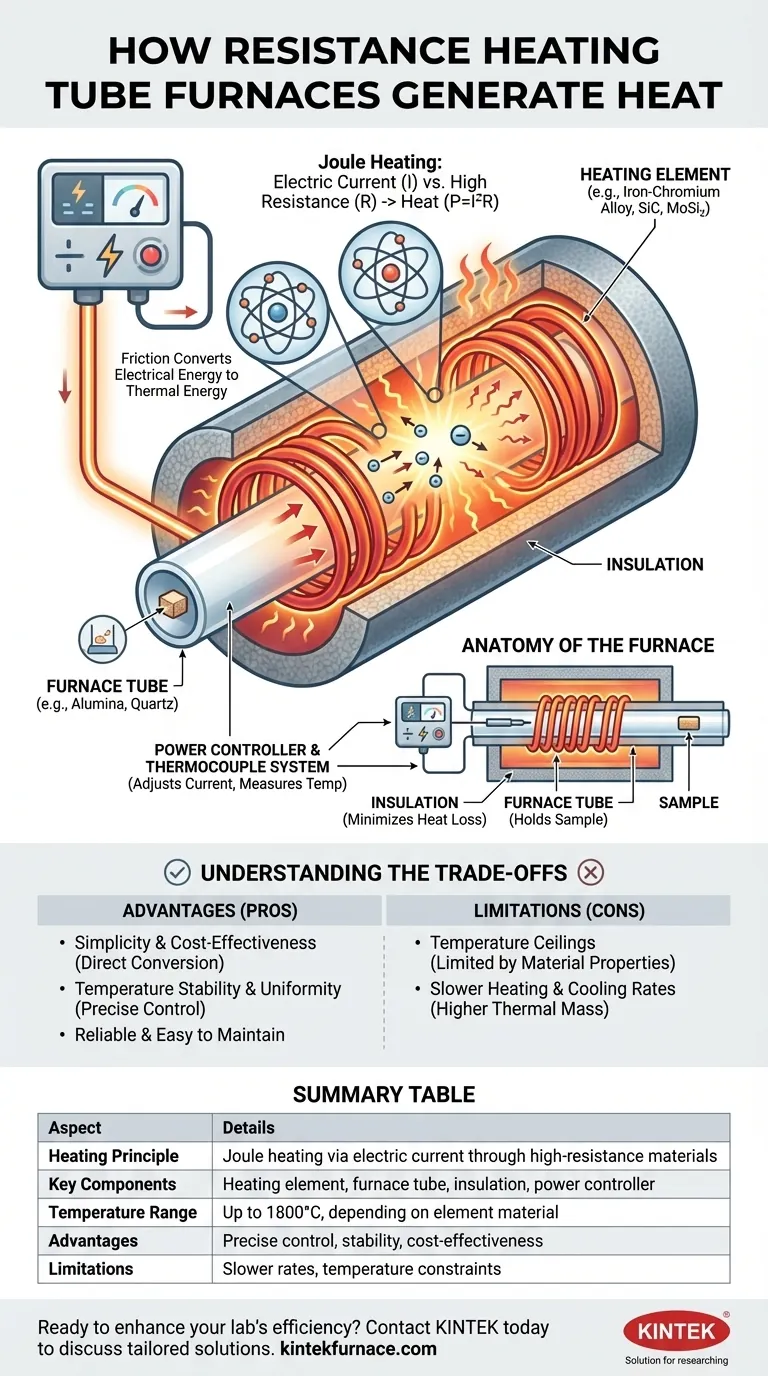

Os fornos tubulares de aquecimento por resistência geram calor através da resistência eléctrica num elemento de aquecimento, normalmente feito de liga de ferro-crómio ou de outros materiais de elevada resistência.O elemento é enrolado à volta do tubo do forno e, quando a corrente eléctrica passa através dele, a resistência converte a energia eléctrica em calor.Este calor é então transferido para a amostra no interior do tubo através de radiação ou convecção, dependendo da orientação do forno (horizontal ou vertical).Os sistemas avançados de controlo da temperatura asseguram um aquecimento preciso, tornando estes fornos adequados para várias aplicações de alta temperatura, incluindo o processamento de materiais e o tratamento térmico sob atmosferas controladas.

Pontos-chave explicados:

-

Elemento de aquecimento e resistência eléctrica

- O componente central é um fio de alta resistência (por exemplo, liga de ferro-crómio, Kanthal, SiC ou MoSi2) enrolado em ranhuras em espiral à volta do tubo do forno.

- Quando a corrente eléctrica flui através do elemento, a resistência provoca a dissipação de energia sob a forma de calor (efeito de aquecimento Joule).

- O material e a conceção do elemento determinam a temperatura máxima do forno (até 1800°C em alguns modelos).

-

Mecanismos de transferência de calor

- Radiação:Modo primário em fornos tubulares horizontais, em que o calor irradia do elemento para a amostra.Pode causar ligeiros gradientes de temperatura ao longo do comprimento do tubo.

- Convecção:Mais proeminente em fornos tubulares verticais, onde os gases quentes ou atmosferas controladas (por exemplo, azoto, árgon) melhoram a distribuição uniforme do calor.

- Alguns modelos integram ambos os mecanismos para um desempenho ótimo, especialmente em fornos de retorta atmosférica com ambientes selados.

-

Controlo de temperatura e precisão

- Sensores de alta precisão e sistemas de feedback mantêm as temperaturas dentro de ±1-2°C (±0,1°C em modelos avançados).

- Os sistemas de controlo ajustam o fluxo de corrente para o elemento de aquecimento com base nas leituras de temperatura em tempo real, assegurando a estabilidade para processos sensíveis como o recozimento brilhante ou a têmpera.

-

Aplicações e personalização

- Utilizados para o tratamento térmico de metais (por exemplo, titânio, tungsténio), ligas e cerâmicas, bem como processos não oxidativos como o recozimento brilhante.

- Personalizável em termos de diâmetro do tubo (50-120 mm), comprimento da zona quente (até 900 mm) e elementos de aquecimento para satisfazer necessidades industriais específicas.

- Os modelos compatíveis com a atmosfera suportam vácuo ou gases inertes, essenciais para o processamento de materiais reactivos.

-

Eficiência comparativa

- Mais eficiente em termos energéticos do que os fornos baseados em combustão devido à conversão direta de eletricidade para calor.

- O aquecimento uniforme reduz o tempo de processamento e melhora as propriedades dos materiais nas amostras tratadas.

Estes fornos exemplificam a forma como a engenharia de precisão satisfaz a procura industrial, permitindo tecnologias desde ligas aeroespaciais até à eletrónica do dia a dia.

Tabela de resumo:

| Caraterística | Descrição |

|---|---|

| Elemento de aquecimento | Fio de alta resistência (por exemplo, liga de ferro-crómio, SiC) enrolado à volta do tubo. |

| Transferência de calor | Radiação (horizontal) ou convecção (vertical) para um aquecimento uniforme. |

| Controlo da temperatura | Precisão de ±1-2°C (±0,1°C em modelos avançados) através de sistemas de feedback. |

| Aplicações | Tratamento térmico de metais, cerâmicas e processos não oxidativos como o recozimento. |

| Eficiência | A conversão eléctrica direta em térmica garante a eficiência energética. |

Melhore o seu laboratório com as soluções de aquecimento de precisão da KINTEK! Os nossos fornos tubulares de aquecimento por resistência são concebidos para um controlo de temperatura e eficiência inigualáveis, ideais para aplicações de processamento de materiais, recozimento e atmosfera controlada.Tirando partido da nossa experiência interna em I&D e fabrico, oferecemos soluções personalizáveis - desde o diâmetro do tubo aos elementos de aquecimento - para satisfazer os seus requisitos exactos. Contacte-nos hoje para saber como a nossa tecnologia avançada de fornos pode melhorar os seus processos de investigação ou produção!

Produtos que poderá estar à procura:

Explorar janelas de observação de alto vácuo para monitorização de fornos Descubra os fornos tubulares PECVD rotativos para deposição de materiais avançados Actualize os seus sistemas de vácuo com válvulas de paragem de esfera de precisão

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório