Em sua essência, um forno tubular a vácuo é um forno de alta temperatura que aquece materiais dentro de um tubo selado do qual todo o ar foi removido. Ao criar este vácuo, o forno impede que o material oxide ou reaja com gases atmosféricos durante o intenso processo de aquecimento, garantindo que suas propriedades permaneçam puras e inalteradas.

O verdadeiro propósito de um forno tubular a vácuo não é apenas gerar calor, mas criar um ambiente excepcionalmente puro e controlado. Isso permite o processamento de materiais em alta temperatura que seria impossível em uma atmosfera normal, onde reações como a oxidação são inevitáveis.

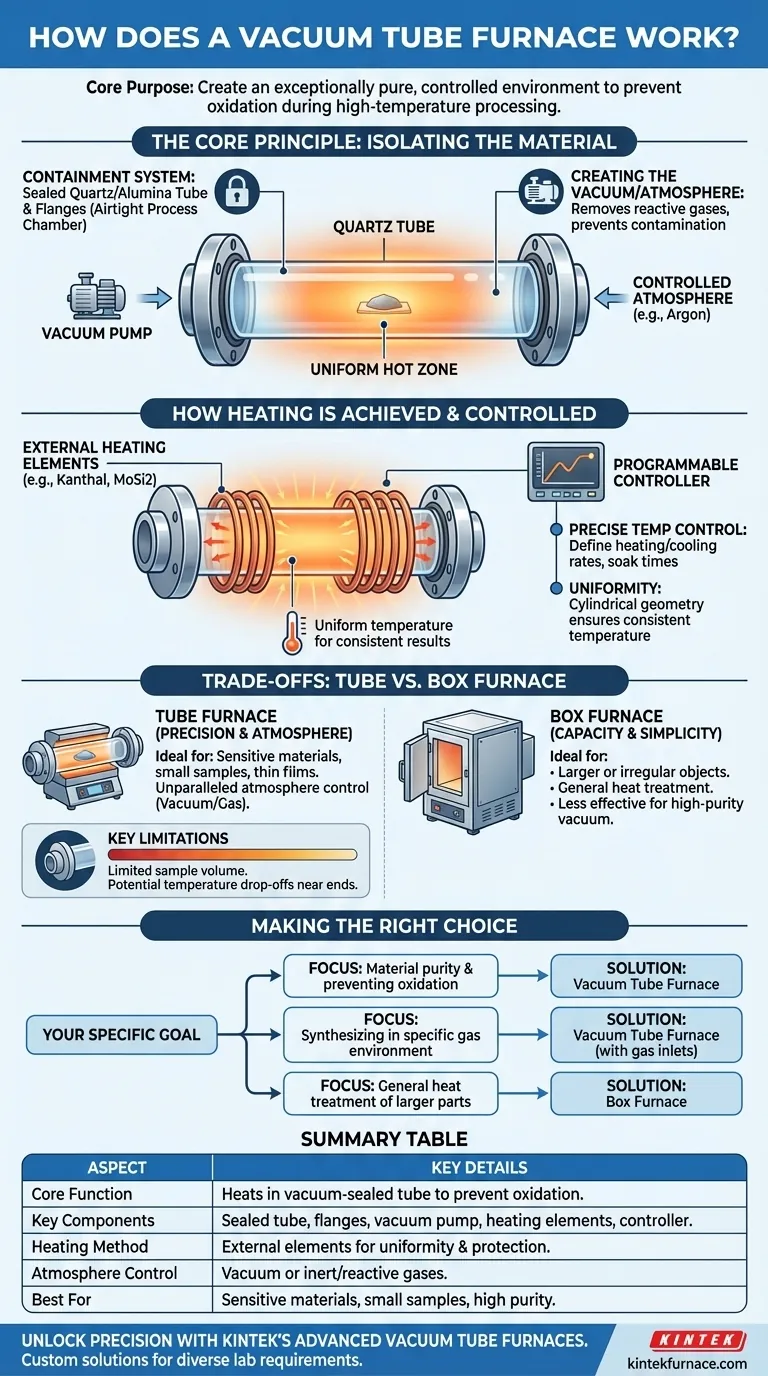

O Princípio Central: Isolamento do Material

A característica definidora de um forno tubular a vácuo é a sua capacidade de criar um ambiente de processamento imaculado, completamente isolado do ar externo. Isso é conseguido através de dois sistemas chave que trabalham em conjunto.

O Sistema de Contenção: Tubo e Flanges

O coração do forno é um tubo selado, geralmente feito de quartzo para temperaturas de até cerca de 1200°C ou uma cerâmica como corindo (alumina) para temperaturas ainda mais altas. Este tubo atua como a câmara de processo.

Para garantir que seja hermético, cada extremidade do tubo é selada com um flange de aço inoxidável. Estes flanges são equipados com gaxetas de grau de vácuo e portas para conectar uma bomba de vácuo e introduzir gases específicos, se necessário.

Criação do Vácuo ou Atmosfera Controlada

Antes que o aquecimento comece, uma bomba de vácuo é usada para evacuar todo o ar e umidade do tubo selado. Esta etapa é crítica porque remove o oxigênio e outros gases reativos que poderiam contaminar ou oxidar a amostra em altas temperaturas.

Uma vez estabelecido o vácuo, o processo pode ser executado nesse estado. Alternativamente, o tubo pode ser reabastecido com uma atmosfera controlada específica, como um gás inerte como Argônio para prevenir qualquer reação, ou um gás reativo para processos como cementação ou nitretação.

Como o Aquecimento é Alcançado e Controlado

Com o ambiente seguro, a segunda função primária do forno — o aquecimento preciso — pode começar. O design é otimizado para precisão térmica e uniformidade.

Elementos de Aquecimento Externos

Os elementos de aquecimento, frequentemente feitos de materiais como Kanthal, SiC ou MoSi2, dependendo da faixa de temperatura, são posicionados ao redor da parte externa do tubo de processo.

Este método de aquecimento externo transfere energia térmica através da parede do tubo para a amostra interna. Ele protege os elementos contra qualquer desgasagem ou reações que ocorram dentro do tubo, estendendo sua vida útil.

Garantindo a Uniformidade da Temperatura

A geometria cilíndrica do tubo e a colocação dos elementos de aquecimento são projetadas para criar uma zona quente uniforme no centro do forno. Isso garante que toda a amostra experimente a mesma temperatura, o que é fundamental para o processamento consistente de materiais, recozimento ou crescimento de cristais.

Controle Preciso de Temperatura

Fornos tubulares a vácuo modernos são governados por controladores programáveis sofisticados. Estes permitem que os operadores definam taxas precisas de aquecimento e resfriamento, definam tempos específicos de "permanência" de temperatura e automatizem ciclos térmicos complexos com alta repetibilidade. Recursos de segurança como proteção contra sobretemperatura são padrão.

Entendendo os Compromissos: Forno Tubular vs. Forno Caixa

A escolha do forno certo requer a compreensão de seus pontos fortes e limitações específicas, especialmente quando comparado a um forno caixa de propósito mais geral.

Forno Tubular: Precisão e Atmosfera

A força de um forno tubular é seu controle incomparável sobre a atmosfera de processamento. É a ferramenta ideal para processar materiais sensíveis, amostras pequenas, pós ou filmes finos onde prevenir a oxidação é inegociável.

Forno Caixa: Capacidade e Simplicidade

Um forno caixa, em contraste, apresenta uma câmara grande e acessível para aquecer objetos maiores ou de formato irregular. Embora alguns modelos possam usar uma atmosfera controlada, eles são geralmente menos eficazes em alcançar o vácuo de alta pureza ou o ambiente selado de um forno tubular.

Limitações Chave a Considerar

A principal limitação de um forno tubular é o seu volume limitado de amostra ditado pelo diâmetro do tubo. Além disso, a temperatura mais uniforme está no centro do tubo, com potenciais quedas de temperatura perto das extremidades mais frias.

Fazendo a Escolha Certa para o Seu Processo

Seu objetivo específico determina se as capacidades exclusivas de um forno tubular a vácuo são necessárias para o seu trabalho.

- Se o seu foco principal for a pureza do material e a prevenção da oxidação: A capacidade de vácuo é o recurso mais crítico, tornando o forno tubular a escolha correta.

- Se o seu foco principal for a síntese de materiais em um ambiente gasoso específico: O design de tubo selado com portas de entrada de gás é essencial para o seu processo.

- Se o seu foco principal for o tratamento térmico geral de peças maiores onde a atmosfera não é crítica: Um forno caixa mais simples e de maior capacidade é provavelmente a solução mais prática.

Compreender esses princípios permite que você use o forno não apenas como um aquecedor, mas como uma ferramenta precisa para manipular o ambiente de um material.

Tabela de Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Função Principal | Aquece materiais em um tubo selado a vácuo para prevenir a oxidação e garantir a pureza. |

| Componentes Chave | Tubo selado (quartzo/alumina), flanges, bomba de vácuo, elementos de aquecimento, controlador programável. |

| Método de Aquecimento | Elementos de aquecimento externos para temperatura uniforme e proteção contra reações. |

| Controle de Atmosfera | Vácuo ou gases inertes/reativos para controle ambiental preciso. |

| Ideal Para | Materiais sensíveis, amostras pequenas, pós, filmes finos que exigem alta pureza. |

| Limitações | Volume limitado de amostra, gradientes de temperatura perto das extremidades do tubo. |

Desbloqueie a Precisão no Seu Laboratório com os Fornos Tubulares a Vácuo Avançados da KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais únicos. Quer você esteja processando materiais sensíveis, realizando sínteses de alta pureza ou precise de soluções térmicas personalizadas, nossa experiência garante desempenho e confiabilidade ideais.

Entre em contato conosco hoje para discutir como nossos fornos tubulares a vácuo podem aprimorar seu processamento de materiais e alcançar resultados superiores em sua pesquisa ou produção!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes