Autoclaves e reatores tubulares funcionam como vasos de pressão de alta intensidade projetados para facilitar processos hidrometalúrgicos que são impossíveis em condições atmosféricas normais. Sua função principal é gerar e manter ambientes extremos — especificamente pressões de 40–50 bar e temperaturas de até 270 °C — para forçar a dissolução seletiva de metais alvo de minérios complexos.

Ao elevar a temperatura e a pressão muito além dos limites atmosféricos, esses reatores aceleram dramaticamente a cinética das reações, desbloqueando metais valiosos de minérios "refratários" que resistem aos métodos de lixiviação padrão.

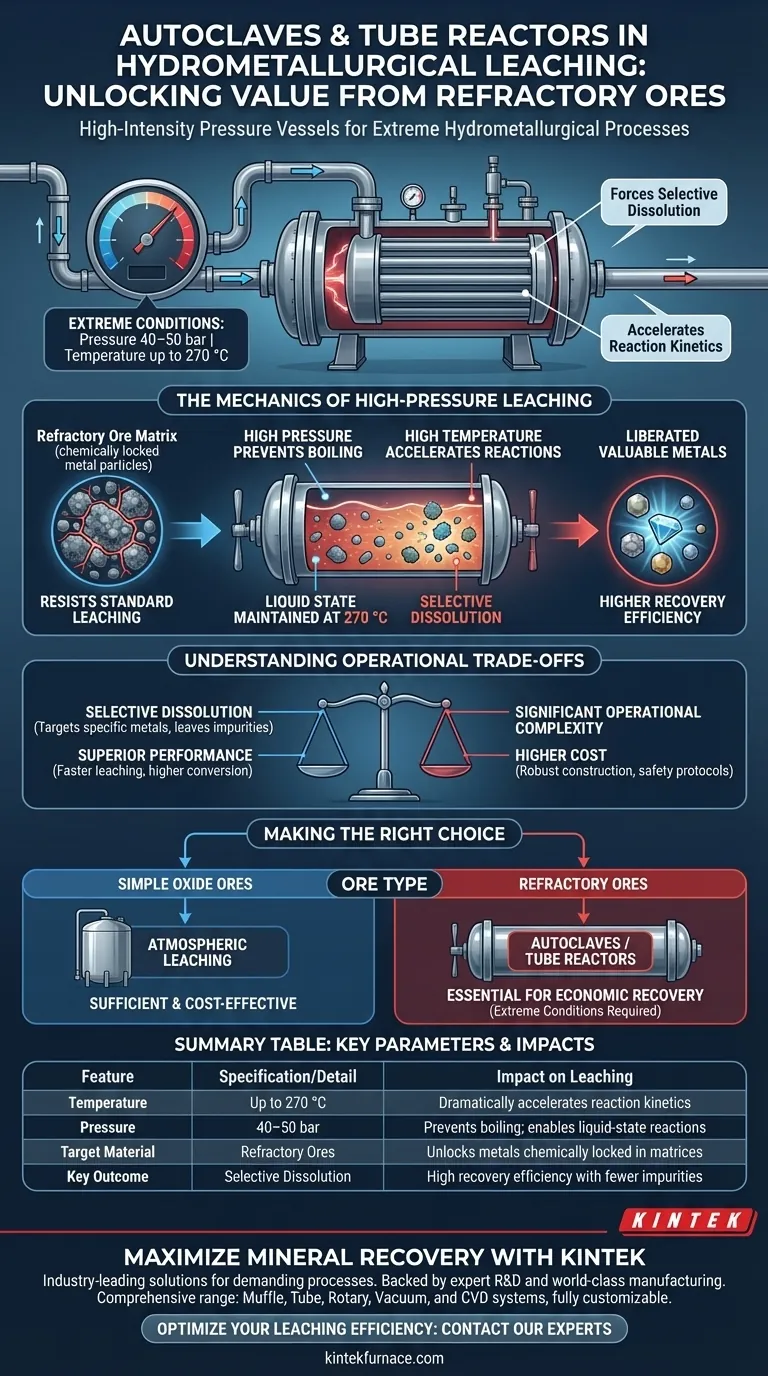

A Mecânica da Lixiviação de Alta Pressão

Visando Minérios Refratários

Muitos depósitos minerais são classificados como refratários, o que significa que o metal valioso está quimicamente aprisionado em uma matriz que resiste ao processamento padrão.

A lixiviação atmosférica simples é frequentemente muito lenta ou quimicamente insuficiente para liberar esses metais. Autoclaves e reatores tubulares são projetados especificamente para superar essa resistência, submetendo a polpa a ambientes químicos agressivos.

O Papel da Temperatura e Pressão

Para alcançar a conversão química necessária, as temperaturas de reação devem atingir até 270 °C.

Nessa temperatura, as soluções líquidas normalmente evaporariam instantaneamente. Para evitar isso, esses vasos mantêm altas pressões de 40–50 bar, mantendo a solução em estado líquido e permitindo que o processo de lixiviação química prossiga em taxas altamente aceleradas.

Melhorando a Conversão Química

A combinação de alto calor e pressão faz mais do que apenas derreter rocha; ela altera fundamentalmente a cinética das reações.

Essas condições aumentam significativamente a taxa de lixiviação, reduzindo o tempo necessário para extrair o metal. Além disso, melhoram a eficiência geral da conversão, garantindo que uma porcentagem maior do metal alvo seja recuperada da rocha hospedeira.

Compreendendo as Compensações Operacionais

O Custo das Condições Extremas

Embora esses sistemas ofereçam desempenho superior, eles introduzem complexidade operacional significativa em comparação com tanques atmosféricos.

A exigência de manter 40–50 bar de pressão necessita de construção robusta e cara do vaso e protocolos de segurança especializados.

Seletividade vs. Complexidade

A principal vantagem do uso desses reatores é a dissolução seletiva, permitindo que os operadores visem metais específicos, deixando as impurezas para trás.

No entanto, alcançar essa seletividade requer controle preciso sobre o perfil de temperatura e pressão. Desvios da temperatura ideal de 270 °C ou quedas de pressão podem levar a reações paralisadas ou à co-dissolução de contaminantes indesejados.

Fazendo a Escolha Certa para o Seu Objetivo

Esses sistemas são ferramentas de alto desempenho projetadas para desafios mineralógicos específicos.

- Se o seu foco principal é o processamento de minérios de óxido simples: Evite esses sistemas de alta pressão, pois a lixiviação atmosférica padrão é suficiente e muito mais econômica.

- Se o seu foco principal é a recuperação de metais de minérios refratários: Você deve utilizar autoclaves ou reatores tubulares para alcançar as condições extremas (até 270 °C) necessárias para taxas de recuperação econômicas.

A lixiviação de alta pressão é a solução definitiva para maximizar o rendimento de depósitos minerais de difícil processamento.

Tabela Resumo:

| Característica | Especificação/Detalhe | Impacto na Lixiviação |

|---|---|---|

| Temperatura | Até 270 °C | Acelera drasticamente a cinética das reações |

| Pressão | 40–50 bar | Previne a ebulição; permite reações em estado líquido |

| Material Alvo | Minérios Refratários | Desbloqueia metais quimicamente aprisionados em matrizes |

| Resultado Principal | Dissolução Seletiva | Alta eficiência de recuperação com menos impurezas |

Maximize Sua Recuperação Mineral com a KINTEK

Não deixe que minérios refratários limitem seu rendimento. A KINTEK fornece soluções de alta temperatura e alta pressão líderes do setor, adaptadas aos processos hidrometalúrgicos mais exigentes. Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma linha abrangente de sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD, todos totalmente personalizáveis às suas necessidades específicas de laboratório ou industriais.

Pronto para otimizar sua eficiência de lixiviação? Entre em contato com nossos especialistas técnicos hoje mesmo para projetar um sistema de alto desempenho que ofereça a precisão e a durabilidade que seu projeto exige.

Guia Visual

Referências

- Srečko Stopić. Feature Papers in Extractive Metallurgy. DOI: 10.3390/met15070751

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

As pessoas também perguntam

- Qual o papel do forno tubular a vácuo de alta temperatura na pirólise de SiC/SiC? Transformação Química Essencial

- Por que um forno tubular é usado para oxidação térmica de membranas de silício? Proteja suas nanoestruturas

- Como funciona um forno tubular? Alcance calor preciso e uniforme para o seu laboratório

- Qual é o papel de um Forno de Tubo Vertical aquecido externamente em sistemas de eletrólise de sal fundido a alta temperatura?

- Por que é necessário um forno tubular de alta temperatura com proteção inerte para PCFC? Domine a Carbonização para Compósitos

- Que tipos de gases podem ser introduzidos no forno tubular de 3 zonas? Otimize Seu Processo com a Atmosfera Certa

- Por que um forno tubular com proteção atmosférica é preferível para LMTOF1244? Garantindo Estequiometria Química Precisa

- Como o tratamento térmico em um forno tubular a vácuo a 250°C otimiza as propriedades de uma heteroestrutura a-ITZO/Bi2Se3?