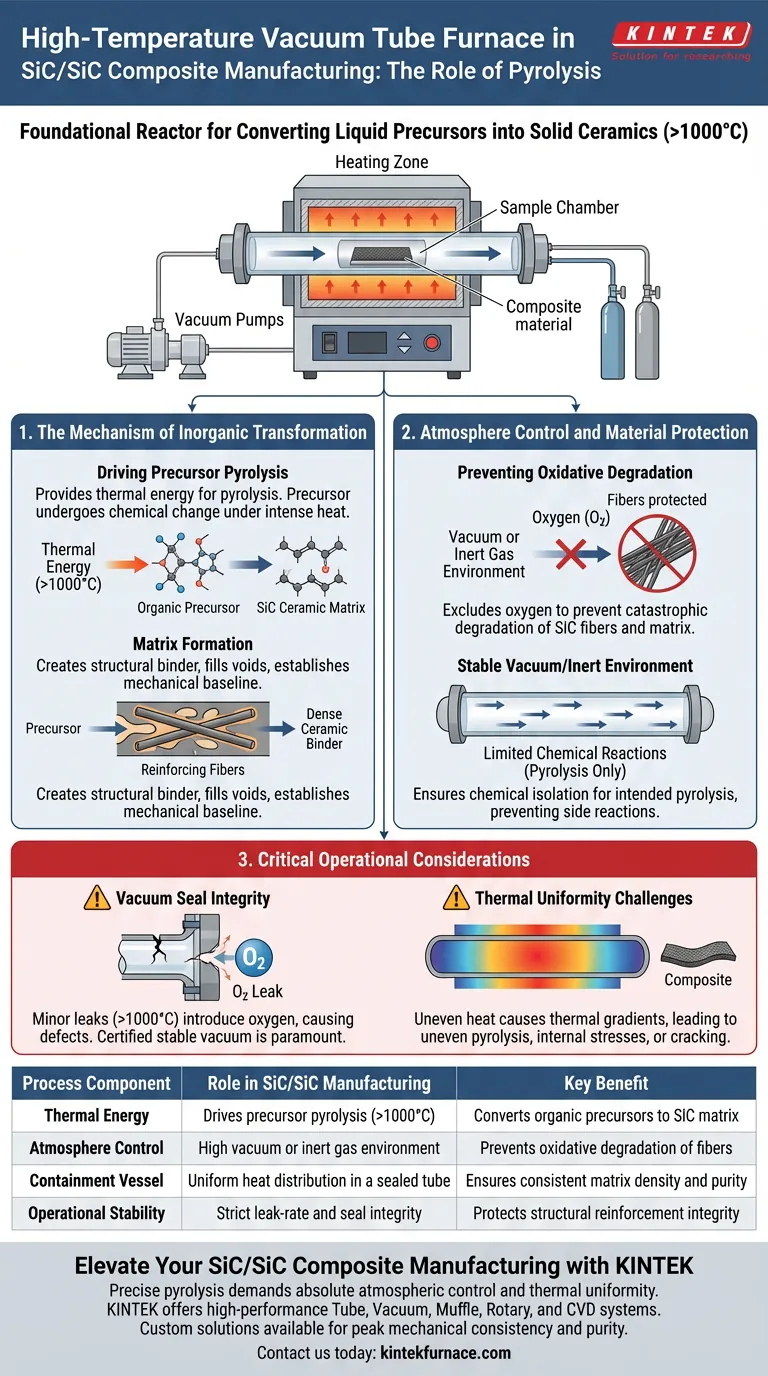

O forno tubular a vácuo de alta temperatura serve como o reator fundamental para converter precursores líquidos em cerâmicas sólidas. No contexto da fabricação de compósitos SiC/SiC, este equipamento impulsiona o estágio de pirólise, mantendo temperaturas superiores a 1000°C. Sua função principal é facilitar a transformação inorgânica do precursor, utilizando um vácuo ou atmosfera inerte para proteger a integridade do material.

O forno resolve o desafio duplo crítico do processamento em alta temperatura: força a conversão química do precursor na matriz de carboneto de silício e, simultaneamente, estabelece um ambiente livre de oxigênio que impede a degradação catastrófica das fibras de reforço.

O Mecanismo de Transformação Inorgânica

Impulsionando a Pirólise do Precursor

O papel central do forno é fornecer a energia térmica necessária para a pirólise.

O sistema deve atingir e manter temperaturas superiores a 1000°C.

Sob este calor intenso, o precursor solidificado sofre uma mudança química, transitando de um estado orgânico para a desejada matriz cerâmica de carboneto de silício.

Formação da Matriz

Este tratamento térmico cria o ligante estrutural do compósito.

O forno garante que o precursor preencha eficazmente os vazios entre as fibras e endureça em uma cerâmica densa.

Este processo estabelece a base mecânica para o material compósito final.

Controle de Atmosfera e Proteção do Material

Prevenindo a Degradação Oxidativa

O valor mais específico do uso de um forno tubular a vácuo é sua capacidade de excluir o oxigênio.

Em altas temperaturas, as fibras de carboneto de silício e a matriz em formação são altamente suscetíveis à oxidação.

Sem um controle rigoroso da atmosfera, o oxigênio atacaria as fibras, destruindo o reforço estrutural do compósito antes que ele fosse totalmente formado.

Ambiente Estável de Vácuo ou Inerte

O forno cria um "ambiente de proteção" usando um alto vácuo ou um fluxo de gás inerte.

Este isolamento não é apenas um recurso; é uma necessidade química para a sobrevivência do material.

Ele garante que as reações químicas que ocorrem dentro do tubo sejam estritamente limitadas à pirólise pretendida, sem reações secundárias causadas por contaminantes do ar.

Considerações Críticas de Operação

O Risco de Compromisso da Atmosfera

Embora esses fornos sejam projetados para proteção, a integridade da vedação a vácuo é primordial.

Mesmo um pequeno vazamento durante a fase de rampa de aquecimento de >1000°C pode introduzir oxigênio, levando a defeitos superficiais ou fragilização das fibras.

Os operadores devem garantir que os níveis de vácuo sejam certificados como estáveis antes de iniciar o ciclo de aquecimento.

Desafios de Uniformidade Térmica

Alta temperatura por si só é insuficiente; o calor deve ser aplicado uniformemente em todo o compósito.

Embora a referência principal destaque a magnitude da temperatura, a física geral do forno dita que gradientes térmicos podem causar pirólise desigual.

Se o tubo não mantiver um campo de temperatura uniforme, a matriz pode se densificar de forma desigual, levando a tensões internas ou rachaduras dentro do compósito.

Garantindo o Sucesso do Processo

Para maximizar a eficácia do estágio de pirólise, alinhe a operação do seu forno com suas métricas de fabricação específicas:

- Se o seu foco principal é a Pureza do Material: Priorize a capacidade da bomba de vácuo e a integridade da taxa de vazamento para garantir a exclusão absoluta de oxigênio e contaminantes.

- Se o seu foco principal é a Consistência Mecânica: Concentre-se no comprimento da zona de aquecimento do forno e na uniformidade térmica para garantir que o precursor se transforme uniformemente em toda a peça.

O forno tubular a vácuo de alta temperatura não é apenas um aquecedor; é o recipiente de contenção que torna a química dos compósitos SiC/SiC possível.

Tabela Resumo:

| Componente do Processo | Papel na Fabricação de SiC/SiC | Benefício Chave |

|---|---|---|

| Energia Térmica | Impulsiona a pirólise do precursor (>1000°C) | Converte precursores orgânicos em matriz de SiC |

| Controle de Atmosfera | Ambiente de alto vácuo ou gás inerte | Previne a degradação oxidativa das fibras |

| Recipiente de Contenção | Distribuição uniforme de calor em um tubo selado | Garante densidade e pureza consistentes da matriz |

| Estabilidade Operacional | Integridade rigorosa da taxa de vazamento e vedação | Protege a integridade do reforço estrutural |

Eleve sua Fabricação de Compósitos SiC/SiC com a KINTEK

A pirólise precisa requer mais do que apenas calor — exige controle atmosférico absoluto e uniformidade térmica. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Tubo, Vácuo, Mufla, Rotativo e CVD de alto desempenho, adaptados às rigorosas demandas do processamento avançado de cerâmicas. Se você precisa de uma configuração padrão ou de um forno de alta temperatura totalmente personalizável para necessidades de pesquisa únicas, nossa tecnologia garante que seus materiais atinjam o pico de consistência mecânica e pureza.

Pronto para otimizar o processamento térmico do seu laboratório? Entre em contato conosco hoje mesmo para encontrar sua solução!

Guia Visual

Referências

- Surface Processing and Characterization of Stoichiometry-Varied BaZrS<sub>3</sub> Thin Films. DOI: 10.1021/acsaem.5c01766

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Por que são necessários selagem a vácuo e tubos de quartzo para o tratamento térmico de FeSiBPCCuNb? Alcançar propriedades magnéticas puras

- Qual é a função de um forno tubular de alta temperatura na preparação de TiO2 Preto? Aumentar o Poder Fotocatalítico

- Por que escolher um forno de tubo vertical em vez de um forno de tubo horizontal? Obtenha Uniformidade e Pureza Superiores

- Quais são as opções de configuração disponíveis para fornos tubulares bipartidos? Personalize para Controle Térmico e Atmosférico Preciso

- Qual é a faixa de temperatura de um forno tubular de alta temperatura? Descubra os fatores-chave para um desempenho ideal

- Quais são as especificações técnicas do forno tubular de duas zonas de aquecimento? Desbloqueie gradientes térmicos precisos

- Qual tarefa principal um forno de sinterização a vácuo tubular realiza? Otimização da Síntese de Cadeias de Carbono Confinadas

- Quais outros setores se beneficiam dos fornos tubulares de leito fluidizado vertical? Aumente a eficiência nos setores de alta tecnologia e pesados