Essencialmente, a configuração de fornos tubulares bipartidos gira em torno de cinco áreas principais: desempenho térmico, dimensões físicas, controle de atmosfera, acessórios de processo e sistemas de controle. As opções primárias permitem especificar a temperatura máxima, o tamanho da zona aquecida, o número de zonas de aquecimento independentes e se o forno pode operar sob vácuo ou em um ambiente de gás controlado.

O objetivo da configuração do forno não é maximizar todas as especificações, mas alinhar precisamente as capacidades do forno com os requisitos térmicos e atmosféricos do seu material ou processo específico. Uma configuração incompatível leva a uma operação ineficiente, resultados insatisfatórios e custos desnecessários.

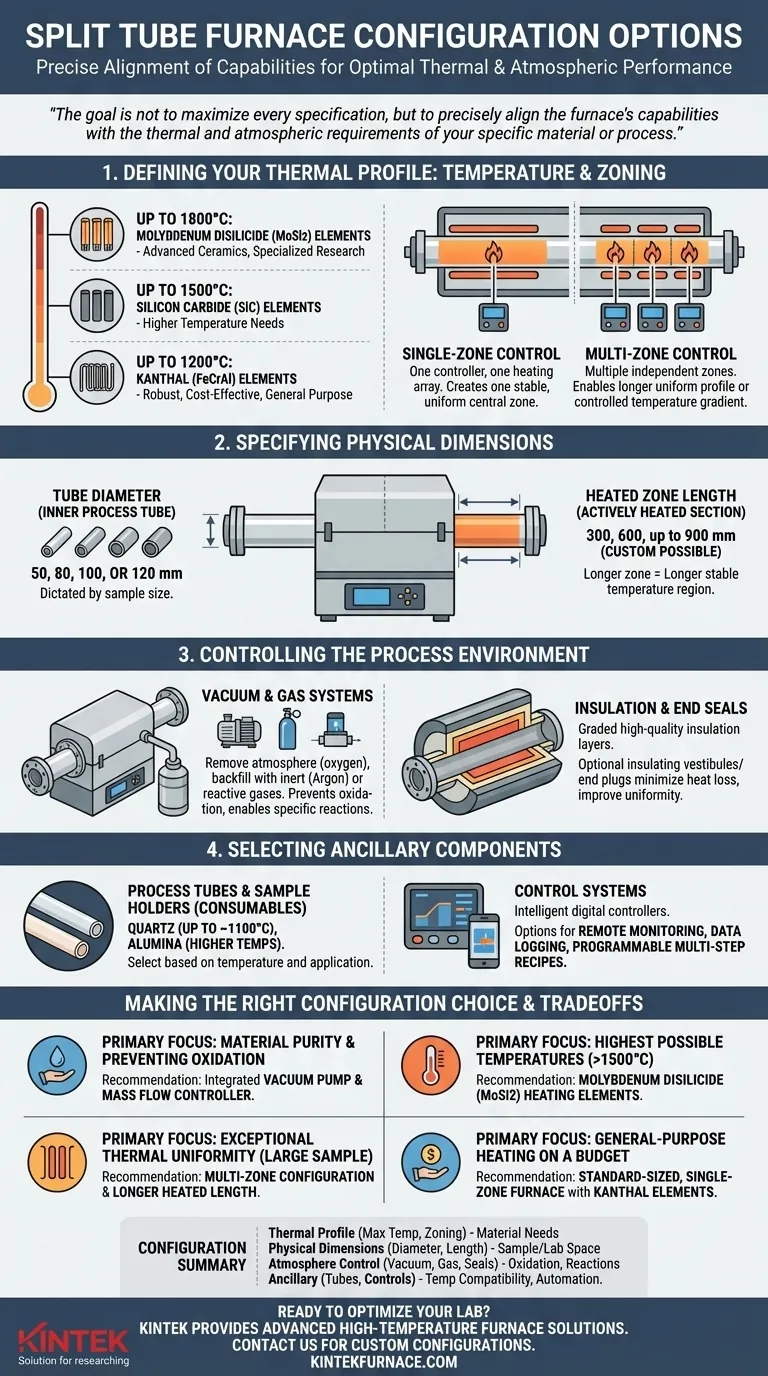

1. Definindo Seu Perfil Térmico: Temperatura e Zoneamento

A função principal do forno é fornecer um perfil térmico preciso. Suas primeiras decisões serão sobre quão quente ele precisa ficar e quão uniforme esse calor deve ser.

Temperatura Máxima de Operação

A temperatura máxima do forno dita o tipo de elemento de aquecimento utilizado. Esta é uma escolha fundamental que impacta o custo e a faixa de aplicação.

- Até 1200°C: Esses fornos normalmente usam elementos de liga de Kanthal (FeCrAl), que são robustos e econômicos para aplicações de uso geral.

- Até 1500°C: Fornos nesta faixa requerem elementos de Carbeto de Silício (SiC).

- Até 1800°C: Atingir as temperaturas mais altas exige elementos de Dissiliceto de Molibdênio (MoSi2), que são necessários para cerâmicas avançadas e pesquisa de materiais especializados.

Controle de Zona Única vs. Multizona

Esta escolha determina o nível de controle que você tem sobre o perfil de temperatura ao longo do comprimento do tubo.

- Uma configuração de zona única possui um controlador e um conjunto de elementos de aquecimento. Ela é projetada para criar uma zona de temperatura estável e uniforme no centro do forno.

- Uma configuração de multizona possui múltiplas zonas de aquecimento independentes e controladores. Isso permite criar um perfil de temperatura uniforme mais longo e preciso ou criar intencionalmente um gradiente de temperatura em sua amostra.

2. Especificando Dimensões Físicas

O tamanho físico do forno deve acomodar sua amostra e caber em suas instalações.

Diâmetro do Tubo

O diâmetro interno do tubo de processo que o forno acomoda é uma dimensão crítica. As opções padrão geralmente incluem 50, 80, 100 ou 120 mm. A escolha correta é ditada pelo tamanho da amostra que você precisa processar.

Comprimento da Zona Aquecida

Esta dimensão define o comprimento da seção que é ativamente aquecida. Os comprimentos padrão são frequentemente 300 mm ou 600 mm, embora comprimentos personalizados de até 900 mm ou mais possam ser especificados. Uma zona aquecida mais longa é necessária para atingir uma região mais longa de temperatura estável e uniforme.

3. Controlando o Ambiente do Processo

Muitos processos modernos não podem ser realizados em ar ambiente. O controle de atmosfera é uma opção de configuração crítica para prevenir a oxidação e permitir reações químicas específicas.

Sistemas de Vácuo e Gás

Os fornos podem ser equipados com flanges, vedações e portas para conectar um sistema de vácuo e um controlador de fluxo de gás. Isso permite remover a atmosfera (oxigênio) e preencher o tubo de processo com um gás inerte como argônio ou um gás reativo, conforme exigido pelo seu experimento.

Isolamento e Vedação das Extremidades

Para máxima eficiência térmica e controle de atmosfera estável, os fornos são construídos com camadas graduadas de isolamento de alta qualidade. Vestíbulos isolantes ou bujões de extremidade opcionais podem ser adicionados às extremidades do tubo para minimizar a perda de calor e melhorar a uniformidade da temperatura.

Compreendendo as Compensações

Escolher uma configuração envolve equilibrar desempenho com custo e complexidade. Não existe um forno "melhor" único.

Temperatura vs. Custo do Elemento

Temperaturas máximas mais altas requerem elementos de aquecimento mais caros (MoSi2) e isolamento mais avançado. Superespecificar a capacidade de temperatura aumenta significativamente o custo inicial do forno.

Complexidade Multizona vs. Simplicidade Monozona

Embora um forno multizona ofereça controle superior, ele é mais complexo de programar e mais caro do que um modelo monozona. Para aplicações onde um tratamento térmico simples e estável é tudo o que é necessário, um forno monozona é uma escolha mais confiável e econômica.

Personalização vs. Padronização

Dimensões padrão para diâmetro de tubo e comprimento aquecido oferecem o melhor valor e os prazos de entrega mais curtos. Solicitar dimensões personalizadas ou classificações de potência é sempre possível, mas aumentará tanto o custo quanto o tempo de entrega.

4. Selecionando Componentes Auxiliares

Além do próprio corpo do forno, acessórios e sistemas chave completam a configuração.

Tubos de Processo e Suportes de Amostra

O forno aquece o tubo de processo, que contém sua amostra. Estes são itens consumíveis e devem ser selecionados com base na sua temperatura e aplicação. Os materiais comuns são quartzo (para uso até ~1100°C) e alumina de alta pureza (para temperaturas mais altas).

Sistemas de Controle

Fornos modernos vêm com controladores digitais inteligentes. As configurações padrão permitem regulação precisa da temperatura, mas você pode optar por sistemas avançados que apresentam monitoramento remoto, registro de dados e receitas programáveis de várias etapas para automatizar ciclos térmicos complexos.

Fazendo a Escolha de Configuração Certa

Sua especificação final deve ser um reflexo direto do seu objetivo principal.

- Se o seu foco principal é a pureza do material e a prevenção da oxidação: Priorize um pacote de forno com bomba de vácuo integrada e controlador de fluxo de massa para fornecimento de gás.

- Se o seu foco principal é atingir as temperaturas mais altas possíveis (acima de 1500°C): Você deve selecionar um forno com elementos de aquecimento de Dissiliceto de Molibdênio (MoSi2).

- Se o seu foco principal é uma uniformidade térmica excepcional em uma amostra grande: Uma configuração multizona com um comprimento aquecido maior é a arquitetura correta.

- Se o seu foco principal é aquecimento de uso geral com um orçamento: Um forno de zona única de tamanho padrão com elementos de Kanthal oferece a solução mais confiável e econômica.

Um forno configurado adequadamente é uma ferramenta poderosa que oferece resultados confiáveis e repetíveis por muitos anos.

Tabela Resumo:

| Área de Configuração | Opções Chave | Considerações Chave |

|---|---|---|

| Perfil Térmico | Temperatura Máx. (até 1800°C), Zona Única/Multizona | Escolha com base nas necessidades do material; temperaturas mais altas e multizona aumentam custo e complexidade |

| Dimensões Físicas | Diâmetro do Tubo (50-120mm), Comprimento da Zona Aquecida (300-900mm) | Combine com o tamanho da amostra e espaço do laboratório; tamanhos personalizados adicionam custo e prazo de entrega |

| Controle de Atmosfera | Sistemas de Vácuo/Gás, Isolamento/Vedações | Essencial para prevenção de oxidação e reações específicas; melhora uniformidade e eficiência |

| Componentes Auxiliares | Tubos de Processo (ex: Quartzo, Alumina), Sistemas de Controle | Selecione para compatibilidade de temperatura; controles avançados permitem automação e registro de dados |

Pronto para otimizar seu laboratório com um forno tubular bipartido sob medida? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos de Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais únicos. Entre em contato conosco hoje para discutir como podemos aprimorar o processamento de seus materiais com fornos confiáveis, eficientes e configurados sob medida!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência