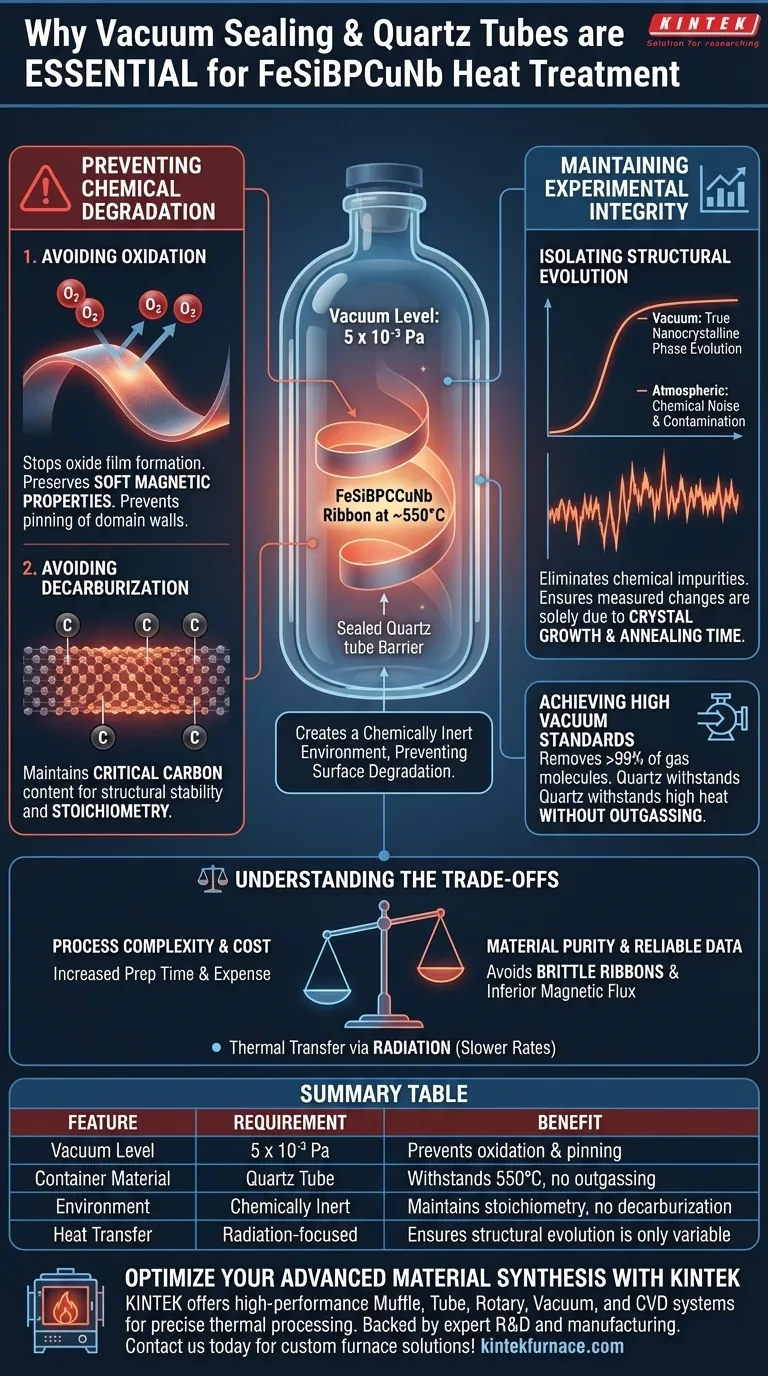

Técnicas de selagem a vácuo e recipientes de tubo de quartzo são essenciais para o tratamento térmico de fitas amorfas de FeSiBPCCuNb porque criam um ambiente quimicamente inerte que previne a degradação da superfície. Ao atingir um nível de vácuo de 5 x 10⁻³ Pa, essa configuração isola a liga do oxigênio atmosférico e da umidade durante o recozimento em alta temperatura (tipicamente em torno de 550 °C). Essa proteção garante que os dados magnéticos e estruturais resultantes reflitam as verdadeiras propriedades do material, em vez dos efeitos da oxidação ou descarbonetação.

A combinação de selagem a vácuo e contenção de quartzo atua como um microambiente controlado, protegendo a composição química sensível da liga contra interferências externas para garantir resultados experimentais repetíveis e precisos.

Prevenindo a Degradação Química em Altas Temperaturas

O Risco de Oxidação da Superfície

Em temperaturas de recozimento como 550 °C, fitas amorfas à base de ferro são altamente reativas até mesmo a vestígios de oxigênio.

A selagem a vácuo previne a formação de filmes de óxido na superfície da fita, que podem atuar como sítios de aprisionamento para paredes de domínio magnético.

Se esses filmes forem permitidos a se formar, as propriedades magnéticas macias da liga FeSiBPCCuNb seriam significativamente comprometidas.

Evitando a Descarbonetação

A presença de carbono nessas ligas específicas é crucial para sua estabilidade estrutural e capacidade de formação de vidro.

A exposição a uma atmosfera não controlada em alto aquecimento pode levar à descarbonetação, onde o carbono é perdido das camadas superficiais da fita.

Recipientes de tubo de quartzo fornecem um vaso estável e não reativo que mantém a estequiometria da liga durante os ciclos de aquecimento e resfriamento.

Mantendo a Integridade dos Dados Experimentais

Isolando a Evolução Estrutural

O objetivo principal do tratamento térmico de FeSiBPCCuNb é estudar como o tempo de recozimento afeta sua estrutura nanocristalina.

Sem vácuo, impurezas químicas introduziriam "ruído" nos dados, tornando impossível saber se uma mudança de desempenho se deve ao crescimento de cristais ou contaminação química.

O ambiente inerte garante que a evolução da fase amorfa para nanocristalina seja a única variável sendo medida.

Atingindo Altos Padrões de Vácuo

Um nível de vácuo de 5 x 10⁻³ Pa é especificamente visado para fornecer um alto grau de proteção.

Este nível de evacuação remove a vasta maioria das moléculas de gás que poderiam colidir e reagir com a superfície da fita.

O uso de quartzo é vital porque ele pode suportar essas altas temperaturas sem desgaseificação ou fusão, o que de outra forma arruinaria a integridade do vácuo.

Compreendendo os Compromissos

Complexidade do Processo vs. Pureza do Material

A utilização de selagem a vácuo e tubos de quartzo aumenta significativamente o tempo de preparação e o custo de cada experimento.

Embora essa complexidade seja uma barreira, o compromisso é necessário porque o recozimento atmosférico geralmente resulta em fitas quebradiças com densidade de fluxo magnético inferior.

Para ligas de alto desempenho como FeSiBPCCuNb, pular essas etapas geralmente leva a dados não confiáveis ou irreproduzíveis.

Limitações de Transferência Térmica

No vácuo, o calor é transferido principalmente por radiação em vez de convecção.

Isso pode levar a taxas de aquecimento mais lentas ou gradientes térmicos potenciais através das amostras de fita se não forem monitoradas cuidadosamente.

Pesquisadores devem equilibrar a necessidade de um ambiente puro com o desafio de garantir uma distribuição uniforme de temperatura dentro do tubo de quartzo.

Como Aplicar Isso ao Seu Projeto

Ao determinar a necessidade de ambientes a vácuo para seus tratamentos térmicos de liga específicos, considere seus requisitos de desempenho final.

- Se seu foco principal for pesquisa fundamental: Utilize sempre selagem a vácuo a 5 x 10⁻³ Pa para garantir que sua análise estrutural esteja livre de interferência química.

- Se seu foco principal for otimizar a permeabilidade magnética: Use contenção de quartzo para prevenir camadas de óxido de superfície que, de outra forma, impediriam o movimento da parede de domínio.

- Se seu foco principal for escalonamento industrial: Avalie se uma purga com gás inerte (como Argônio de alta pureza) pode fornecer proteção "boa o suficiente" em comparação com o custo mais alto de uma selagem a vácuo completa.

Manter um ambiente de vácuo rigoroso é a única maneira de garantir que o desempenho da sua liga seja um reflexo verdadeiro de sua microestrutura projetada.

Tabela Resumo:

| Recurso | Requisito/Padrão | Benefício para FeSiBPCCuNb |

|---|---|---|

| Nível de Vácuo | 5 x 10⁻³ Pa | Previne oxidação da superfície e aprisionamento de domínio |

| Material do Recipiente | Tubo de Quartzo | Resiste a altas temperaturas (550°C) sem desgaseificação |

| Ambiente | Quimicamente Inerte | Mantém a estequiometria e previne a descarbonetação |

| Transferência de Calor | Foco em Radiação | Garante que a evolução estrutural seja a única variável medida |

Otimize Sua Síntese de Materiais Avançados com a KINTEK

O processamento térmico preciso é crucial para a evolução de estruturas nanocristalinas de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de alta performance de Muffle, Tubo, Rotativo, Vácuo e CVD, todos personalizáveis para suas necessidades únicas de pesquisa ou industriais. Seja tratando fitas amorfas à base de ferro ou desenvolvendo ligas de próxima geração, nosso equipamento fornece a integridade de vácuo e a uniformidade de temperatura que você requer.

Pronto para elevar as capacidades do seu laboratório? Entre em contato conosco hoje para encontrar sua solução de forno personalizada!

Guia Visual

Referências

- Xi Huang, Wenlong Zhu. Effects of Annealing Time on the Structure Characteristics and Magnetic Properties of FeSiBPCCuNb Amorphous Ribbons. DOI: 10.3390/coatings15010050

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Como funciona uma câmara inferior de quartzo? Melhora a pureza e a estabilidade da sinterização até 1300°C

- Por que são necessários um forno tubular e fluxo de nitrogênio? Domine a ativação de microesferas de carbono com precisão

- Quais são os principais usos de fornos tubulares em ambientes acadêmicos e industriais? Desbloqueie o Processamento Térmico de Precisão

- Quais são as principais características dos fornos tubulares horizontais? Otimize o Seu Processamento de Alta Temperatura com Aquecimento Uniforme

- Quais condições físicas um forno tubular fornece para a pirólise da biomassa? Domine o Controle Térmico para Bioenergia

- Por que um forno tubular com atmosfera controlada é essencial para óxidos metálicos derivados de MOFs? Alcance a Pirólise de Precisão

- Qual o papel dos bujões de tubo e dos acessórios térmicos nos fornos de tubo verticais? Melhore o Controle de Temperatura e a Versatilidade

- Quais são os diferentes tipos de fornos tubulares e suas características? Escolha o forno certo para o seu laboratório