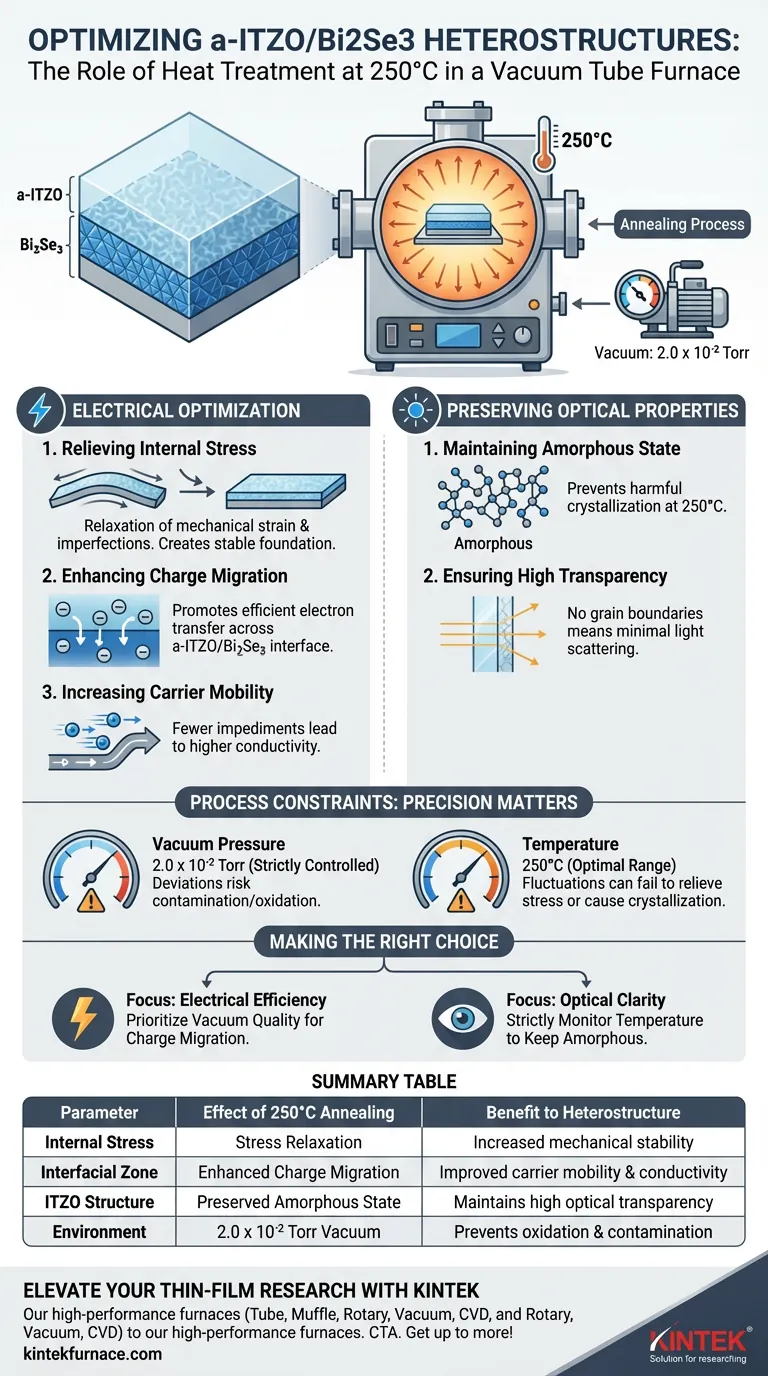

O tratamento térmico a 250°C em um forno tubular a vácuo serve como uma etapa crítica de estabilização para otimizar as heteroestruturas a-ITZO/Bi2Se3. Sob um ambiente de vácuo específico de 2,0 x 10^-2 Torr, este processo de recozimento alivia as tensões internas de deposição e aprimora a transferência de carga interfacial, resultando em condutividade superior sem comprometer a transparência óptica.

O processo de recozimento equilibra fundamentalmente a integridade estrutural com a eficiência elétrica. Ele maximiza a mobilidade dos portadores, refinando a interface, ao mesmo tempo que preserva a natureza amorfa da camada de ITZO para garantir que o dispositivo permaneça transparente.

Mecanismos de Otimização Elétrica

Alívio de Tensão Interna

Os processos de deposição frequentemente introduzem tensão mecânica e imperfeições estruturais nas camadas de material.

O recozimento a 250°C relaxa efetivamente essas tensões internas, criando uma base mecanicamente mais estável para o dispositivo.

Melhora da Migração de Carga

A interface entre as camadas de a-ITZO e Bi2Se3 é a zona crítica para o desempenho do dispositivo.

O tratamento térmico promove a migração de carga eficiente através desta fronteira, o que é essencial para a funcionalidade geral da heteroestrutura.

Aumento da Mobilidade dos Portadores

Com o contato interfacial aprimorado e a tensão mecânica reduzida, os portadores de carga encontram menos impedimentos.

Isso leva a um aumento significativo na mobilidade dos portadores e na condutividade, traduzindo-se diretamente em maior desempenho elétrico.

Preservação das Propriedades Ópticas

Manutenção do Estado Amorfo

Em muitos óxidos condutores, altas temperaturas podem induzir cristalização, o que altera as propriedades do material.

Crucialmente, este tratamento térmico específico a 250°C mantém o estado amorfo da camada de ITZO.

Garantia de Alta Transparência

Ao prevenir a cristalização, o material evita a formação de contornos de grão que normalmente dispersam a luz.

Esta preservação da estrutura amorfa garante que a heteroestrutura retenha alta transparência, um requisito obrigatório para aplicações optoeletrônicas.

Compreendendo as Restrições do Processo

Precisão das Condições do Processo

O sucesso desta otimização depende fortemente dos parâmetros ambientais específicos.

A pressão de vácuo de 2,0 x 10^-2 Torr deve ser estritamente controlada; desvios podem introduzir contaminantes ou oxidação que degradam a interface.

Limitações de Temperatura

Embora 250°C seja ótimo, flutuações significativas de temperatura podem levar a retornos decrescentes.

Temperaturas muito baixas podem não aliviar a tensão, enquanto calor excessivo corre o risco de cristalizar o ITZO, o que arruinaria a transparência óptica.

Fazendo a Escolha Certa para o Seu Objetivo

Para replicar este desempenho na fabricação, você deve equilibrar os ganhos elétricos com a preservação estrutural.

- Se o seu foco principal é a eficiência elétrica: Priorize a qualidade do ambiente de vácuo para maximizar a migração de carga e a mobilidade dos portadores na interface.

- Se o seu foco principal é a clareza óptica: Monitore rigorosamente a temperatura de recozimento para garantir que a camada de ITZO permaneça amorfa e transparente.

O controle preciso do ambiente de recozimento é a chave para desbloquear todo o potencial desta heteroestrutura.

Tabela Resumo:

| Parâmetro | Efeito do Recozimento a 250°C | Benefício para a Heteroestrutura |

|---|---|---|

| Tensão Interna | Relaxamento de Tensão | Aumento da estabilidade mecânica |

| Zona Interfacial | Migração de Carga Aprimorada | Melhora da mobilidade dos portadores e condutividade |

| Estrutura ITZO | Estado Amorfo Preservado | Mantém alta transparência óptica |

| Ambiente | Vácuo de 2,0 x 10^-2 Torr | Previne oxidação e contaminação |

Eleve Sua Pesquisa de Filmes Finos com a KINTEK

A precisão é inegociável ao otimizar heteroestruturas avançadas como a-ITZO/Bi2Se3. A KINTEK fornece soluções térmicas líderes na indústria, projetadas para rigorosos padrões de pesquisa e produção. Apoiados por P&D e fabricação de ponta, oferecemos sistemas de Tubo, Mufla, Rotativo, Vácuo e CVD de alto desempenho — todos totalmente personalizáveis para atender aos seus requisitos específicos de vácuo e temperatura.

Pronto para alcançar propriedades de material superiores? Entre em contato com a KINTEK hoje mesmo para descobrir como nossos fornos de alta temperatura de laboratório podem trazer controle incomparável aos seus processos de recozimento.

Guia Visual

Referências

- Chih-Chiang Wang, He-Ting Tsai. Enhanced electrical properties of amorphous In-Sn-Zn oxides through heterostructuring with Bi2Se3 topological insulators. DOI: 10.1038/s41598-023-50809-7

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais condições de reação um forno tubular a vácuo/atmosfera fornece para Ti2AlN? Alcance o controle preciso da síntese

- Quais são os diferentes tipos de fornos tubulares e suas características? Escolha o forno certo para o seu laboratório

- Qual o papel de um Forno de Tubo de Queda (DTF) na combustão de palha de trigo em larga escala? Desbloqueie dados de desempenho industrial

- Quais são os recursos principais de controle de temperatura em um forno tubular a vácuo? Alcance Aquecimento de Precisão para Materiais Avançados

- Quais condições críticas um forno de tubo de vácuo fornece para a medição de Tc de supercondutores? Controle térmico de precisão

- Qual é a importância de usar um tubo de sílica fundida selado a vácuo na síntese de Bi2Te3? Garante Pureza & Estequiometria

- Como um forno de tubo de queda se compara a um forno de tubo horizontal? Escolha o Forno Certo para o Seu Processo

- Qual papel os fornos de tubo a vácuo desempenham na fabricação de cerâmicas e vidro? Desbloqueie Materiais Densos e de Alta Pureza