Na fabricação de cerâmicas avançadas e vidro, os fornos de tubo a vácuo são usados principalmente para sinterização e fusão em altas temperaturas. Sua função é criar um ambiente controlado e isento de oxigênio que permite a ligação estreita das partículas do material, o que aprimora significativamente a densidade, a pureza e a resistência mecânica do produto final.

O papel crítico de um forno a vácuo não é apenas fornecer calor, mas eliminar a contaminação atmosférica. Este ambiente controlado é o que permite a produção de cerâmicas e vidro de alta pureza e alta densidade com propriedades inatingíveis por meio da queima atmosférica convencional.

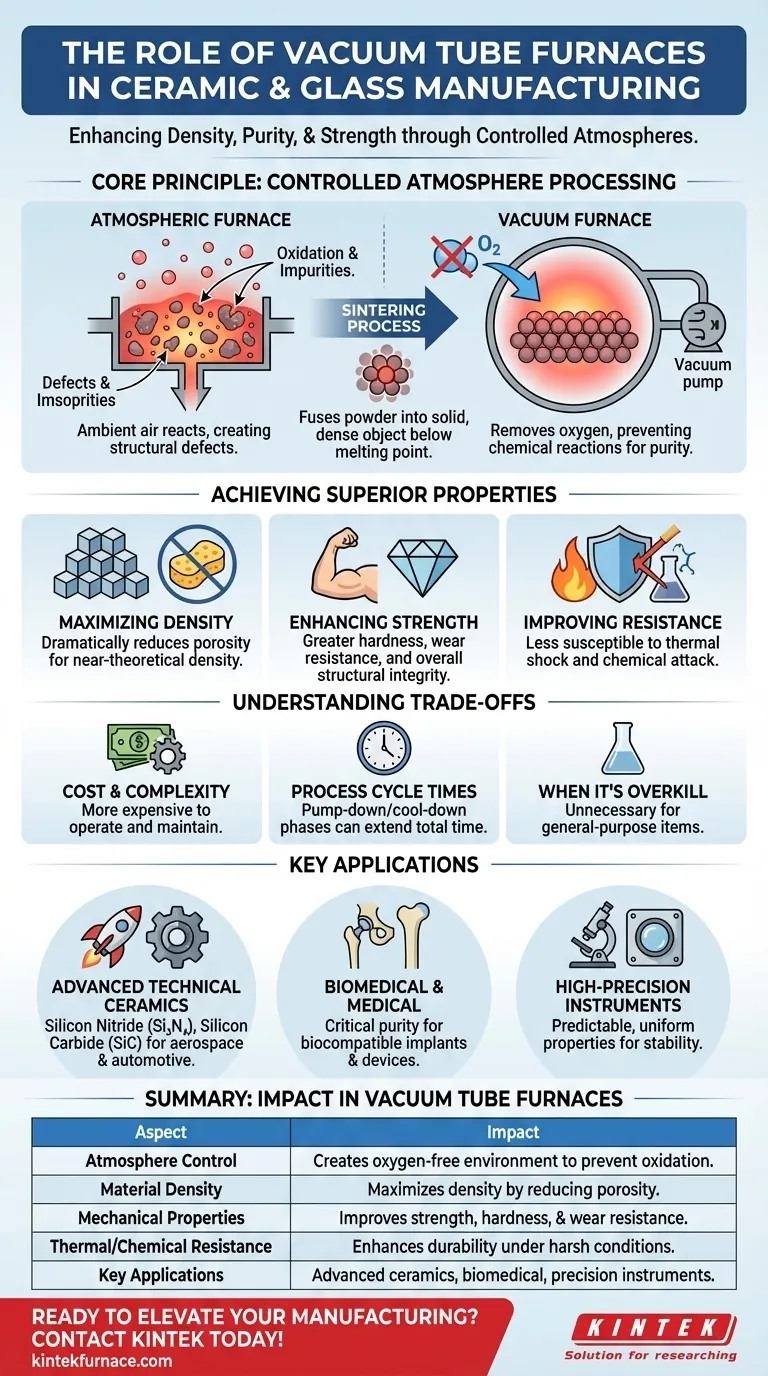

O Princípio Central: Processamento em Atmosfera Controlada

A vantagem fundamental de um forno a vácuo é sua capacidade de remover gases reativos — principalmente oxigênio — da câmara de processamento. Isso desbloqueia um nível de qualidade do material que seria impossível de outra forma.

O que é Sinterização?

A sinterização é um processo térmico que consolida um compacto de pó em um objeto sólido e denso. O calor é aplicado ao material abaixo de seu ponto de fusão, fazendo com que as partículas individuais se fundam, reduzindo vazios e aumentando a densidade.

Por que o Vácuo Muda Tudo

Em um forno padrão, o ar ambiente reage com o material em altas temperaturas, um processo conhecido como oxidação. Isso introduz impurezas e cria defeitos estruturais.

Um forno a vácuo remove o ar, prevenindo essas reações químicas indesejadas. Isso garante que a composição química do material permaneça pura e que sua estrutura final seja uniforme e livre de contaminação atmosférica.

Alcançando Propriedades Superiores do Material

Ao prevenir a oxidação e remover gases presos, o processamento a vácuo se traduz diretamente em características físicas e mecânicas superiores no produto final.

Maximizando a Densidade e Eliminando a Porosidade

Durante a sinterização, um vácuo ajuda a extrair gases residuais de entre as partículas do material. Este processo reduz drasticamente a porosidade (a presença de pequenos vazios) e permite que o material atinja a densidade quase teórica.

Um material mais denso é inerentemente mais forte e mais durável.

Melhorando a Resistência Mecânica e a Dureza

A redução da porosidade e a eliminação de impurezas resultam em uma cerâmica ou vidro com propriedades mecânicas significativamente aprimoradas. Isso inclui maior dureza, resistência ao desgaste e resistência estrutural geral.

Essas características são críticas para componentes usados em ambientes de alta tensão ou extremos, como peças aeroespaciais ou ferramentas de corte industriais.

Melhorando a Resistência Térmica e Química

Uma estrutura densa e não porosa é menos suscetível ao choque térmico e ao ataque químico. Com menos caminhos para o calor ou produtos químicos penetrarem, a integridade do material é mantida mesmo sob condições operacionais adversas.

Entendendo as Compensações (Trade-offs)

Embora ofereçam qualidade incomparável, os fornos a vácuo não são a solução para todas as aplicações. Entender suas limitações é fundamental para tomar uma decisão informada.

Custo e Complexidade

Os sistemas a vácuo são mais caros para comprar, operar e manter do que os fornos atmosféricos padrão. Eles exigem bombas, selos e sistemas de controle especializados que aumentam sua complexidade.

Tempos de Ciclo de Processo

Atingir um vácuo elevado e, em seguida, executar um ciclo controlado de aquecimento e resfriamento pode ser demorado. As fases de bombeamento e resfriamento geralmente tornam o tempo total do processo mais longo do que a queima convencional.

Quando é Excessivo (Overkill)

Para muitas cerâmicas de uso geral ou itens de vidro decorativos, o nível de pureza e densidade fornecido por um forno a vácuo é desnecessário. Um forno atmosférico padrão é frequentemente mais do que suficiente e muito mais econômico para essas aplicações.

Aplicações Chave Impulsionadas pelo Processamento a Vácuo

As capacidades exclusivas dos fornos a vácuo os tornam essenciais para a fabricação dos materiais mais exigentes.

Cerâmicas Técnicas Avançadas

Materiais como nitreto de silício (Si₃N₄) e carbeto de silício (SiC) são processados em fornos a vácuo. Sua excepcional resistência e resistência térmica os tornam vitais para componentes aeroespaciais, automotivos e de defesa.

Dispositivos Biomédicos e Médicos

A pureza inerente das cerâmicas sinterizadas a vácuo é crítica para implantes e dispositivos médicos. O processo garante a biocompatibilidade e elimina contaminantes que poderiam causar reações adversas no corpo humano.

Instrumentos de Alta Precisão

Componentes para instrumentos científicos e industriais de alta precisão exigem materiais com propriedades previsíveis, uniformes e estabilidade extrema. O processamento a vácuo fornece o controle necessário para atender a esses rigorosos padrões de qualidade.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de processamento térmico correta depende inteiramente do desempenho exigido e das restrições de custo do seu produto final.

- Se o seu foco principal é o desempenho máximo e a pureza para aplicações críticas: Um forno a vácuo é essencial para alcançar a densidade, resistência e inércia química necessárias.

- Se o seu foco principal é a produção econômica de materiais de uso geral: Um forno atmosférico convencional é a escolha mais prática e econômica.

- Se o seu foco principal é a pesquisa e desenvolvimento de novos materiais: O controle preciso da atmosfera e da temperatura em um forno a vácuo o torna uma ferramenta inestimável para a inovação.

Em última análise, escolher o forno certo é sobre alinhar as capacidades do processo com o propósito pretendido do material.

Tabela de Resumo:

| Aspecto | Impacto nos Fornos de Tubo a Vácuo |

|---|---|

| Controle de Atmosfera | Cria ambiente isento de oxigênio para prevenir oxidação e contaminação |

| Densidade do Material | Maximiza a densidade ao reduzir a porosidade através da remoção de gases |

| Propriedades Mecânicas | Melhora a resistência, dureza e resistência ao desgaste |

| Resistência Térmica/Química | Aumenta a durabilidade sob condições adversas |

| Aplicações Chave | Usado em cerâmicas avançadas, dispositivos biomédicos e instrumentos de precisão |

Pronto para elevar sua fabricação de cerâmicas e vidro com soluções avançadas de alta temperatura? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios tecnologias de forno de ponta. Nossa linha de produtos — incluindo Fornos de Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD — é apoiada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Alcance pureza, densidade e desempenho superiores em seus materiais — entre em contato conosco hoje para discutir como podemos apoiar seus objetivos!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança