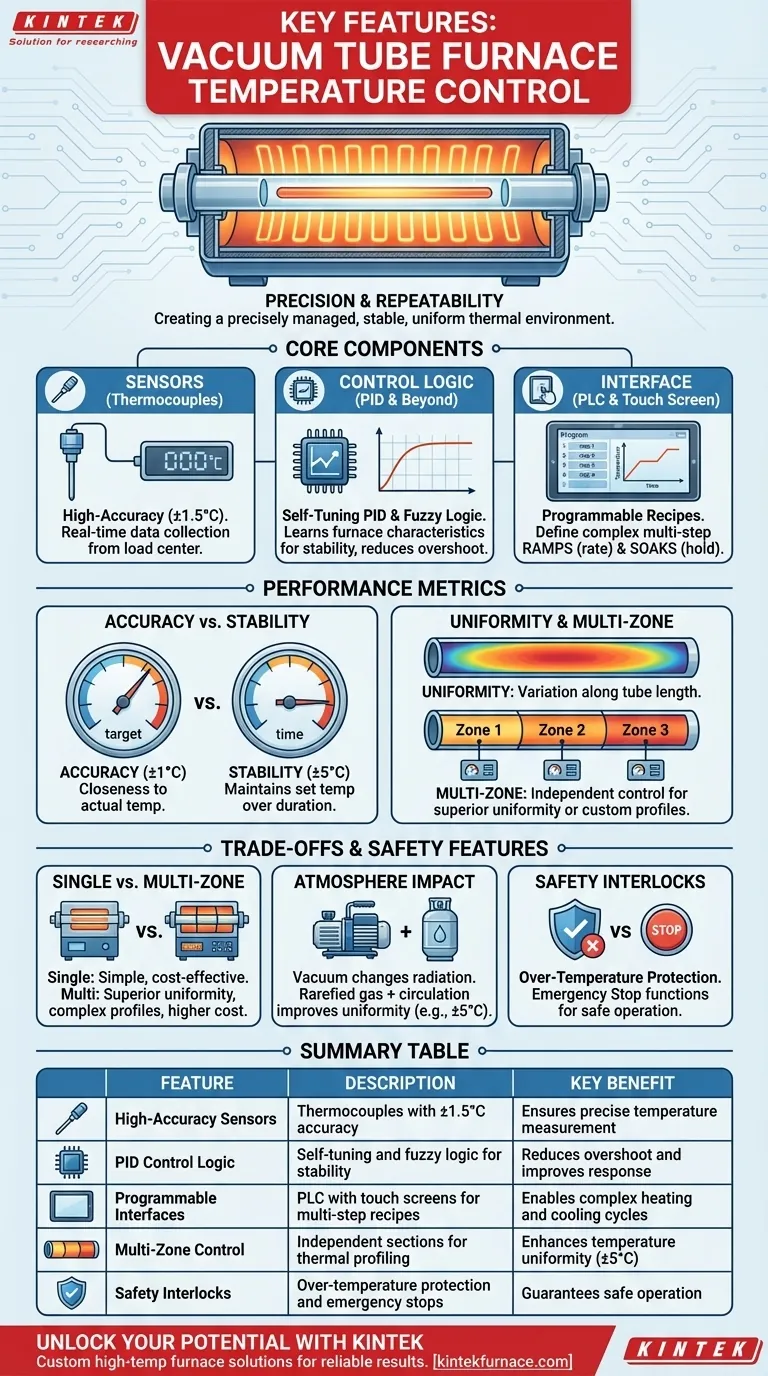

Em sua essência, o controle de temperatura em um forno tubular a vácuo é um sistema sofisticado projetado para precisão e repetibilidade. Os recursos principais incluem sensores de alta precisão como termopares, lógica de controle avançada como PID e interfaces programáveis que permitem ciclos complexos de aquecimento e resfriamento.

O objetivo do sistema de controle de temperatura do forno tubular a vácuo não é simplesmente atingir uma temperatura definida. É criar um ambiente térmico precisamente gerenciado, estável e uniforme durante um período específico, que é o fator crítico para o sucesso do processamento de materiais avançados.

Os Componentes Centrais do Controle de Temperatura

O controle de temperatura de um forno moderno é um sistema integrado onde cada parte desempenha um papel crucial na obtenção do resultado final. Entender esses componentes desmistifica como uma precisão tão alta é possível.

Medição de Temperatura: O Termopar

O termopar é o sensor principal do sistema. É um dispositivo robusto que mede a temperatura detectando alterações na voltagem entre dois metais diferentes.

Sistemas modernos usam termopares de alta qualidade, frequentemente localizados no centro da carga, para fornecer dados de temperatura em tempo real diretamente ao controlador com uma precisão indicada que pode chegar a ±1,5°C.

A Lógica de Controle: PID e Além

O controlador é o cérebro da operação. O método mais comum é o controle PID (Proporcional-Integral-Derivativo). Este algoritmo calcula continuamente a diferença entre a temperatura desejada (setpoint) e a temperatura medida, ajustando a potência do elemento de aquecimento para minimizar esse erro.

Muitos fornos aprimoram o PID com tecnologias de autoajuste (self-tuning) e lógica fuzzy. Esses avanços permitem que o controlador "aprenda" automaticamente as características térmicas do forno, otimizando sua resposta para uma estabilização mais rápida e um overshoot de temperatura reduzido.

Interface do Usuário e Programação

A forma como um operador interage com o sistema é um recurso chave. Fornos modernos evoluíram de mostradores simples para interfaces avançadas.

Controladores Lógicos Programáveis (CLP) combinados com telas sensíveis ao toque coloridas são comuns. Isso permite que os usuários programem receitas complexas com várias etapas, definindo com precisão os rampas (taxa de variação de temperatura) e os períodos de permanência (soaks) (manutenção em uma temperatura por um tempo definido).

Métricas Chave de Desempenho do Controle de Temperatura

A eficácia de um sistema de controle é medida por vários indicadores de desempenho chave. Esses números definem as capacidades do forno e sua adequação para uma tarefa específica.

Precisão vs. Estabilidade

Estes dois termos não são intercambiáveis. Precisão (Accuracy) refere-se ao quão próxima a temperatura exibida está da temperatura real, frequentemente dentro de ±1°C.

Estabilidade, por outro lado, descreve o quão bem o forno mantém uma temperatura definida ao longo do tempo dentro da zona de aquecimento. Uma especificação de estabilidade típica é de ±5°C, garantindo que o material experimente um ambiente térmico consistente.

Uniformidade e Controle Multi-Zona

Uniformidade refere-se à variação de temperatura ao longo do comprimento do tubo aquecido. Para muitos processos, o aquecimento uniforme é fundamental.

Para alcançar uma uniformidade superior ou para criar gradientes de temperatura intencionais, alguns fornos apresentam controle multi-zona. Isso divide o tubo de aquecimento em seções, cada uma com seu próprio termopar e controlador independente, permitindo perfis térmicos excepcionalmente precisos.

Entendendo os Compromissos e Recursos de Segurança

A escolha do forno certo envolve equilibrar desempenho com praticidade. O sistema de controle desempenha um papel significativo nesse equilíbrio e também é central para a operação segura.

Zona Única vs. Múltiplas Zonas

Um forno de zona única é mais simples, mais econômico e perfeitamente adequado para muitas aplicações padrão.

Um forno de múltiplas zonas oferece uniformidade de temperatura superior e a flexibilidade para criar perfis térmicos personalizados, mas tem um custo e complexidade mais altos. A escolha depende inteiramente da precisão exigida pelo seu processo.

O Impacto da Atmosfera

O ambiente dentro do tubo afeta diretamente a transferência de calor. Operar sob um vácuo profundo altera a forma como o calor irradia.

Inversamente, usar um gás rarefeito com circulação forçada pode melhorar a uniformidade da temperatura em toda a peça de trabalho, muitas vezes mantendo a diferença de temperatura dentro dessa faixa de ±5°C. O sistema de controle deve ser capaz de compensar essas diferentes condições.

Intertravamentos de Segurança Essenciais

Controle avançado não é apenas sobre desempenho; é também sobre segurança. Todos os fornos de boa reputação integram recursos de segurança em sua lógica de controle.

As funções principais incluem proteção contra sobretemperatura, que desliga automaticamente os elementos de aquecimento se um limite definido for excedido, e funções de parada de emergência que interrompem todas as operações imediatamente.

Fazendo a Escolha Certa para Sua Aplicação

O conjunto ideal de recursos de controle de temperatura depende inteiramente do seu objetivo científico ou industrial específico.

- Se o seu foco principal for repetibilidade do processo e alto rendimento: Procure um forno com controle CLP, registro de dados integrado e um algoritmo PID de autoajuste.

- Se o seu foco principal for pesquisa de materiais novos com perfis térmicos complexos: Priorize um forno multi-zona com uma interface de tela sensível ao toque altamente programável para criar rampas e períodos de permanência personalizados.

- Se o seu foco principal for tratamento térmico de propósito geral com orçamento limitado: Um forno de zona única com um controlador PID padrão e confiável oferece excelente desempenho e valor.

Em última análise, entender esses recursos de controle permite que você selecione a ferramenta precisa necessária para obter resultados confiáveis e repetíveis em seu trabalho.

Tabela de Resumo:

| Recurso | Descrição | Benefício Principal |

|---|---|---|

| Sensores de Alta Precisão | Termopares com precisão de ±1,5°C | Garante medição precisa da temperatura |

| Lógica de Controle PID | Autoajuste e lógica fuzzy para estabilidade | Reduz o overshoot e melhora a resposta |

| Interfaces Programáveis | CLP com telas sensíveis ao toque para receitas multi-etapas | Permite ciclos complexos de aquecimento e resfriamento |

| Controle Multi-Zona | Seções independentes para perfil térmico | Melhora a uniformidade da temperatura (±5°C) |

| Intertravamentos de Segurança | Proteção contra sobretemperatura e paradas de emergência | Garante operação segura |

Desbloqueie todo o potencial do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK. Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios ferramentas de precisão como Fornos Mufa, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que possamos atender precisamente às suas necessidades experimentais exclusivas, entregando resultados confiáveis e repetíveis. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aprimorar seu processamento de materiais e eficiência de pesquisa!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança