Em sua essência, um forno tubular funciona passando eletricidade através de elementos de aquecimento que circundam um tubo central e cilíndrico. Uma amostra colocada dentro deste tubo é aquecida em um ambiente altamente uniforme e controlado. Todo esse processo é regido por um controlador de temperatura preciso que dita a taxa de aquecimento, a temperatura alvo e a duração do ciclo térmico.

O verdadeiro valor de um forno tubular não é apenas a sua capacidade de aquecer, mas sim o seu design, que cria uma zona de processamento térmico excepcionalmente uniforme e controlável. Isso o torna indispensável para aplicações onde a consistência da temperatura é crítica.

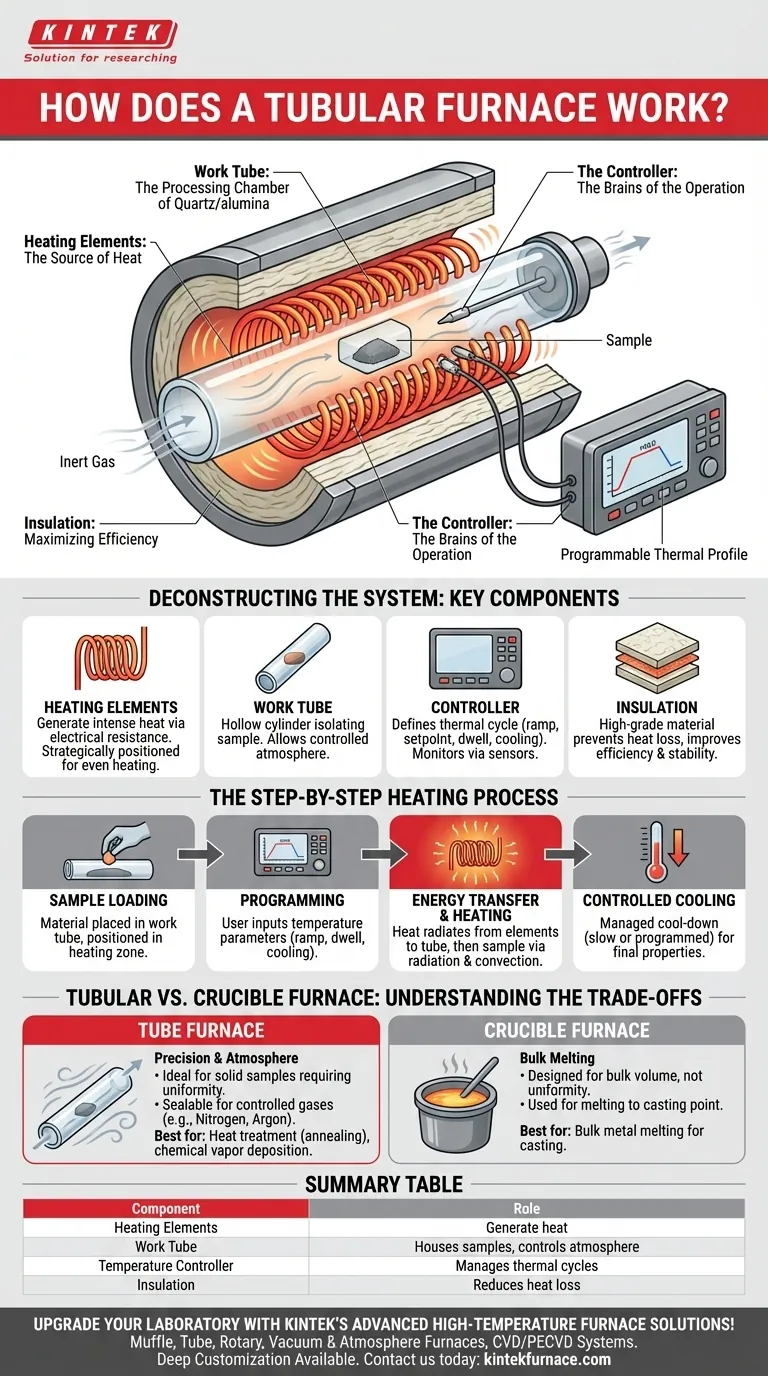

Desconstruindo o Sistema: Componentes Chave e Seus Papéis

Para entender como um forno tubular alcança tal precisão, devemos observar seus componentes centrais. Cada parte é projetada para contribuir para um ambiente de aquecimento estável e previsível.

Os Elementos de Aquecimento: A Fonte de Calor

O motor do forno é o seu conjunto de elementos de aquecimento elétrico. Quando a corrente passa por esses elementos, sua resistência natural gera calor intenso. Eles são posicionados estrategicamente para cercar o tubo de trabalho, garantindo que o calor seja aplicado uniformemente de todas as direções.

O Tubo de Trabalho: A Câmara de Processamento

Este é o cilindro central e oco—frequentemente feito de quartzo, alumina ou mulita—que aloja o material a ser aquecido. O tubo isola a amostra, protegendo-a do contato direto com os elementos de aquecimento e contendo quaisquer gases atmosféricos necessários.

O Controlador: O Cérebro da Operação

O controlador de temperatura é o centro de comando. Aqui, o usuário define todo o perfil térmico: a taxa de aumento de temperatura (taxa de rampa), a temperatura final (ponto de ajuste), por quanto tempo mantê-la (tempo de permanência) e a sequência de resfriamento. Ele usa um sensor, como um termopar, para monitorar constantemente a temperatura e ajustar a potência para os elementos.

O Isolamento: Maximizando a Eficiência

Material de isolamento térmico de alta qualidade envolve os elementos de aquecimento e o conjunto do tubo. Sua finalidade é evitar que o calor escape para o laboratório, o que melhora a eficiência energética, protege o usuário e contribui para uma temperatura interna mais estável.

O Processo de Aquecimento Passo a Passo

A operação de um forno tubular segue uma sequência lógica e repetível, projetada para precisão e segurança.

Etapa 1: Carregamento da Amostra

Primeiro, o material ou amostra é cuidadosamente colocado dentro do tubo de trabalho. O tubo é então posicionado corretamente dentro da zona de aquecimento do forno.

Etapa 2: Programação do Ciclo Térmico

O usuário insere os parâmetros de temperatura desejados no controlador. Para processos sensíveis como sinterização ou recozimento, isso envolve a programação de múltiplas etapas de aquecimento, manutenção e resfriamento.

Etapa 3: Transferência de Energia e Aquecimento

Uma vez iniciado, o controlador envia energia para os elementos de aquecimento. O calor é transferido dos elementos para a parede externa do tubo de trabalho, principalmente por radiação. A parede do tubo então aquece a amostra interna por meio de uma combinação de radiação e convecção dentro do tubo preenchido com gás.

Etapa 4: Resfriamento Controlado

Tão importante quanto o aquecimento, a fase de resfriamento também é gerenciada pelo controlador. Pode ser um resfriamento lento e natural ou uma rampa de descida programada, o que é crítico para controlar as propriedades finais e a microestrutura de muitos materiais.

Entendendo as Compensações: Tubo vs. Outros Fornos

O forno tubular é uma ferramenta especializada. Seu design o torna ideal para algumas tarefas, mas menos adequado para outras. Um ponto comum de comparação é o forno cadinho.

Quando Usar um Forno Tubular: Precisão e Atmosfera

A câmara longa e fechada de um forno tubular é perfeita para processar amostras sólidas que exigem uniformidade de temperatura excepcional. Sua principal vantagem é a capacidade de selar as extremidades e fazer fluir um gás específico (como nitrogênio ou argônio) através do tubo, criando uma atmosfera controlada, não oxidante ou reativa.

Quando Usar um Forno Cadinho: Fusão em Massa

Um forno cadinho, por outro lado, é projetado para conter um pote (o cadinho) em uma câmara aquecida. Seu propósito não é a uniformidade ao longo de um comprimento, mas simplesmente aquecer um volume em massa de material, geralmente até seu ponto de fusão para fundição. É uma ferramenta para processamento em massa, não para tratamento de precisão.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o equipamento de aquecimento correto é fundamental para alcançar o resultado desejado. Use seu objetivo principal para guiar sua decisão.

- Se o seu foco principal for o tratamento térmico preciso de uma amostra sólida (por exemplo, recozimento, têmpera): A uniformidade de temperatura superior do forno tubular é essencial para resultados repetíveis.

- Se o seu foco principal for a síntese de materiais em atmosfera controlada (por exemplo, deposição química de vapor): O design vedável de um forno tubular o torna a ferramenta padrão e necessária.

- Se o seu foco principal for a fusão de uma quantidade em massa de metal para fundição em um molde: Um forno cadinho é a escolha mais simples, mais eficaz e construída para esse fim.

Em última análise, entender o design fundamental de suas ferramentas permite que você selecione a correta para o trabalho, garantindo eficiência e sucesso.

Tabela Resumo:

| Componente | Papel |

|---|---|

| Elementos de Aquecimento | Geram calor por resistência elétrica, envolvendo o tubo para distribuição uniforme |

| Tubo de Trabalho | Alojamento das amostras, feito de materiais como quartzo ou alumina, e permite o controle da atmosfera |

| Controlador de Temperatura | Gerencia taxas de aquecimento, pontos de ajuste e ciclos de resfriamento usando sensores para precisão |

| Isolamento | Reduz a perda de calor, melhora a eficiência e mantém temperaturas internas estáveis |

Atualize seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, oferecemos Fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, entregando desempenho e confiabilidade superiores. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem otimizar seus processos térmicos e impulsionar o sucesso em sua pesquisa ou produção.

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais