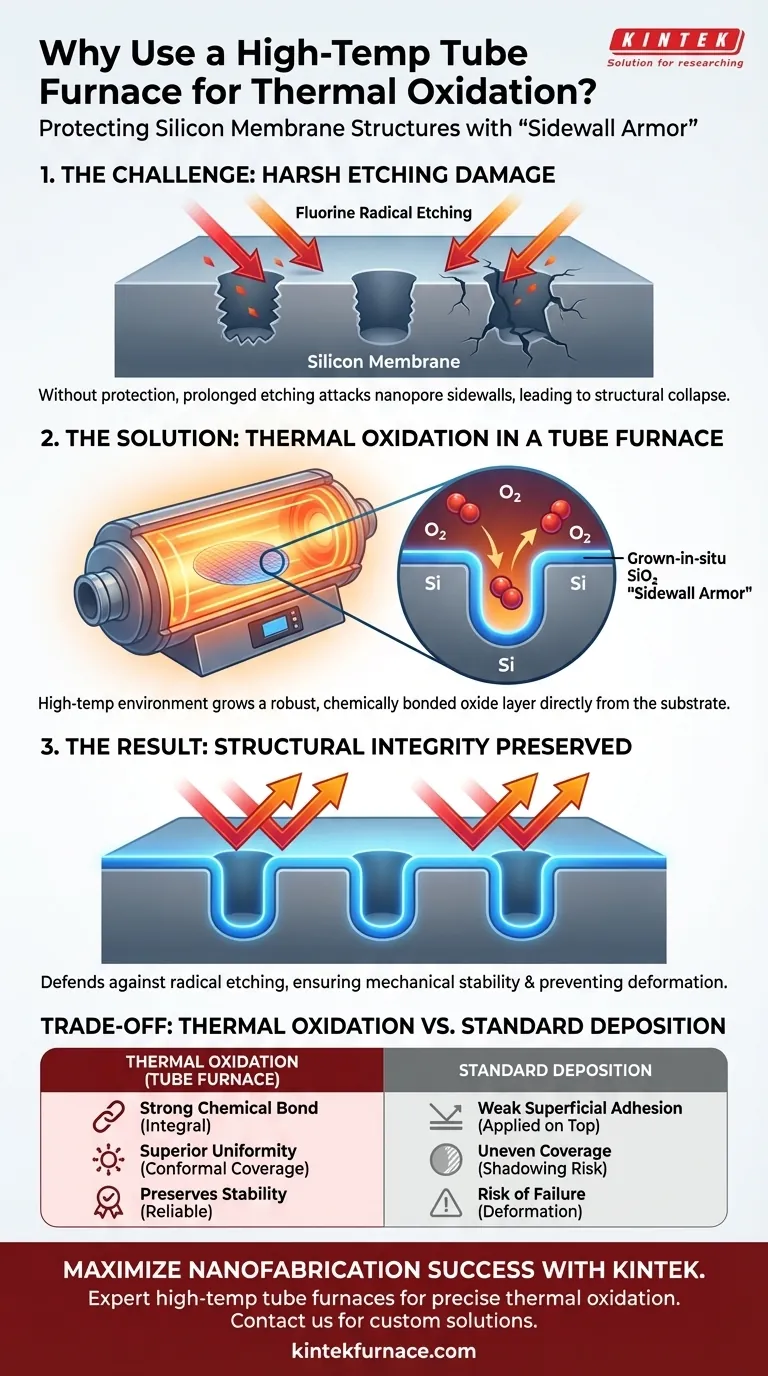

A principal utilidade de um forno tubular de alta temperatura é a preservação estrutural: ele é usado para crescer uma camada uniforme de passivação de dióxido de silício *in situ* diretamente nas paredes internas dos nanoporos. Ao contrário dos métodos de deposição padrão, este processo de oxidação térmica cria uma camada de óxido robusta — frequentemente com cerca de 25 nanômetros de espessura — que é quimicamente ligada ao substrato de silício. Esta camada serve como uma barreira defensiva crítica, garantindo que a membrana de silício monocristalino sobreviva a etapas de processamento posteriores agressivas sem deformação.

Conclusão Principal: O forno tubular permite a criação de 'blindagem lateral' — uma camada de óxido fortemente ligada e altamente uniforme — que protege estruturas delicadas de nanoporos contra danos durante a gravação prolongada com radicais de flúor, preservando assim a integridade mecânica da membrana de silício.

Criando a Barreira Protetora

Ligação e Uniformidade Superiores

O ambiente de alta temperatura do forno tubular permite a oxidação térmica, um processo distinto de métodos simples de revestimento.

Durante este processo, o oxigênio reage com o substrato de silício para crescer uma camada de dióxido de silício *in situ*. Isso resulta em uma camada de óxido que possui alta uniformidade de espessura e é fortemente ligada ao silício subjacente.

O Conceito de "Blindagem Lateral"

A referência principal descreve explicitamente esta camada de óxido como "blindagem" para as paredes laterais dos nanoporos.

Como a oxidação ocorre dentro do forno, ela reveste efetivamente a geometria interna dos nanoporos. Isso cria uma casca contínua e protetora que se conforma perfeitamente às estruturas complexas da membrana.

Garantindo a Integridade Estrutural

Defesa Contra Gravação por Radicais

A formação de cavidades enterradas geralmente requer gravação isotrópica prolongada com radicais de flúor.

Sem proteção, este agente de gravação agressivo atacaria as paredes laterais dos nanoporos, alterando sua forma ou destruindo-as completamente. A camada de óxido cultivada termicamente é resistente a esta química específica, protegendo efetivamente as paredes laterais de silício do agente de gravação.

Prevenindo Falha Mecânica

O objetivo final deste tratamento é manter a estabilidade mecânica da membrana de silício monocristalino.

Se as paredes laterais fossem expostas ou fracamente protegidas durante a formação da cavidade, a membrana poderia sofrer deformação ou colapso estrutural. O tratamento com forno tubular garante que a membrana permaneça rígida e intacta durante todo o processo de fabricação.

Compreendendo os Compromissos do Processo

Oxidação Térmica vs. Deposição Padrão

O principal compromisso destacado é a distinção entre oxidação térmica e processos de deposição padrão.

A deposição padrão geralmente aplica um material *sobre* uma superfície, o que pode sofrer de má adesão ou cobertura irregular dentro de poros profundos. Em contraste, o forno tubular consome uma pequena quantidade da superfície de silício para crescer o óxido, resultando em uma ligação que é integral ao material, em vez de superficial.

A Necessidade de Precisão

Embora a deposição padrão possa ser mais rápida ou operar em temperaturas mais baixas, ela não fornece a forte ligação necessária para esta aplicação.

Para estruturas de membrana de silício, o risco de deformação da parede lateral supera a conveniência da deposição padrão, tornando o forno tubular de alta temperatura a escolha necessária para confiabilidade.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir o sucesso da fabricação de sua membrana de silício, considere o seguinte em relação à etapa de oxidação:

- Se seu foco principal é a estabilidade mecânica: Utilize o forno tubular de alta temperatura para crescer uma camada de óxido que previna deformações durante ciclos de gravação agressivos.

- Se seu foco principal é a precisão geométrica: Confie na oxidação térmica para garantir alta uniformidade de espessura nas paredes internas dos nanoporos, em vez de arriscar a cobertura irregular da deposição padrão.

O forno tubular de alta temperatura não é apenas um elemento de aquecimento; é uma ferramenta de precisão para engenharia química da durabilidade do seu dispositivo em nanoescala.

Tabela Resumo:

| Característica | Oxidação Térmica (Forno Tubular) | Métodos de Deposição Padrão |

|---|---|---|

| Tipo de Ligação | Ligação química (cultivada *in situ*) | Adesão superficial (aplicada por cima) |

| Uniformidade | Uniformidade de espessura superior em poros | Potencial para cobertura irregular/sombreamento |

| Resistência à Gravação | Alta (atua como 'blindagem lateral') | Variável (pode delaminar) |

| Impacto Estrutural | Preserva a estabilidade mecânica | Risco de deformação ou colapso |

| Interação com o Substrato | Consome a superfície de silício para formar óxido | Adiciona material à superfície |

Maximize o Sucesso da Sua Nanofabricação com a KINTEK

Não arrisque o colapso estrutural em seus delicados projetos de membrana de silício. Os fornos tubulares de alta temperatura da KINTEK fornecem a precisão térmica e a uniformidade necessárias para uma oxidação térmica robusta, garantindo que seus nanoporos sejam protegidos por uma 'blindagem lateral' superior.

Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas personalizáveis de Tubos, Muflas, Rotativos, a Vácuo e CVD, adaptados para necessidades de alta temperatura em laboratórios avançados.

Pronto para aprimorar o processamento térmico do seu laboratório? Entre em contato com a KINTEK hoje mesmo para uma solução de forno personalizada!

Guia Visual

Referências

- Sanjeev Vishal Kota, Henri Jansen. Nano-Perforated Silicon Membrane with Monolithically Integrated Buried Cavity. DOI: 10.3390/mi16010104

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual é a importância do processo de resfriamento lento em um forno tubular de alta temperatura? Domine a Qualidade da Síntese de TMD

- Qual é o papel de um forno tubular de três zonas na síntese de nanofolhas de V2O5 monocristalinas? Insights de Especialistas

- Quais são as principais características de um forno tubular de atmosfera? Desbloqueie o Controle Preciso de Calor e Gás

- Qual manutenção é necessária para um forno tubular a vácuo? Garanta longevidade e segurança em seu laboratório

- Como funciona um forno de mistura de gases em tubo vertical no controlo da fugacidade do oxigénio? Alcance Simulações Precisas de Magma

- Qual o papel de um forno de resistência tubular na fase de ustulação oxidativa de pelotas de minério? Master Heat Precision

- Como os fornos horizontais são utilizados no setor automotivo? Aumente a durabilidade e a eficiência dos componentes

- Qual é a função de um forno tubular de alta temperatura na síntese de grafeno dopado com heteroátomos?