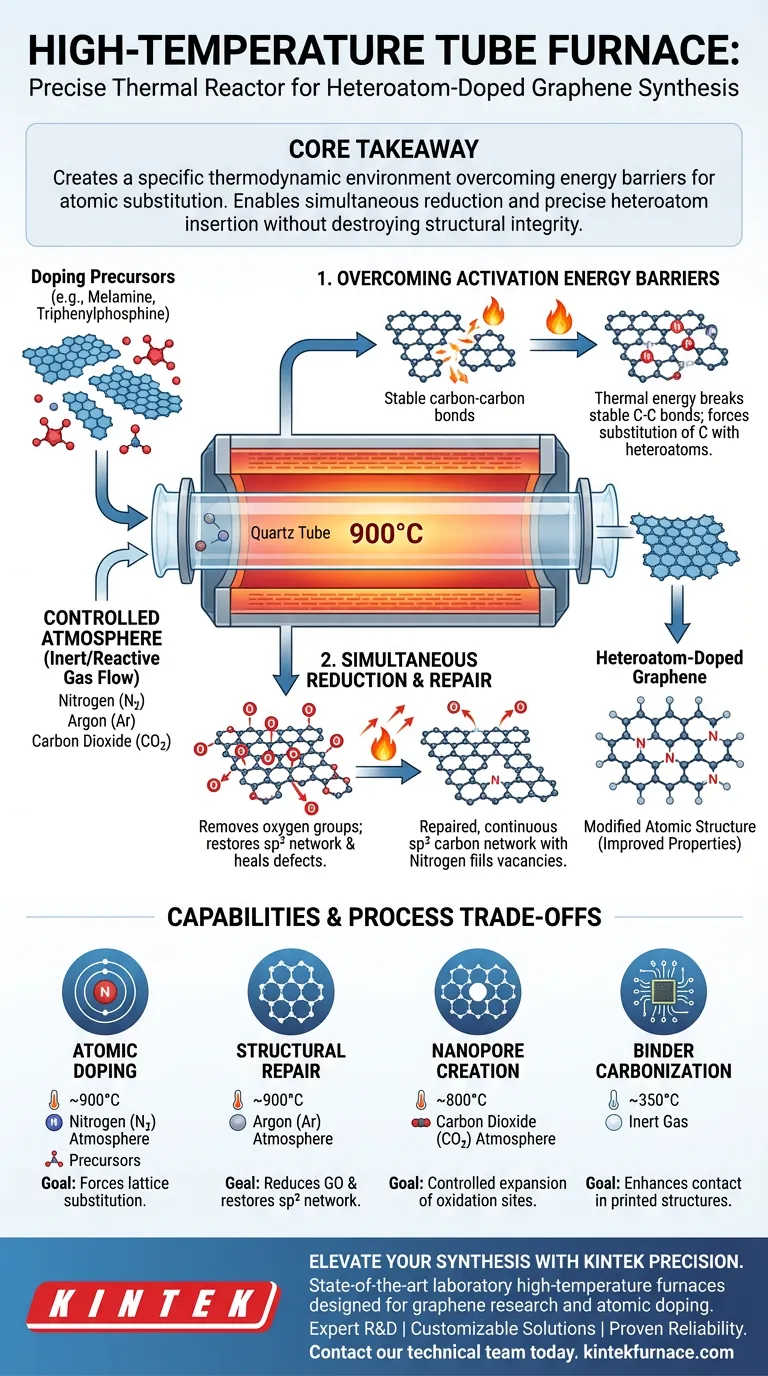

Um forno tubular de alta temperatura funciona como um reator térmico preciso, necessário para modificar a estrutura atômica do grafeno. Ele fornece o ambiente controlado de alta temperatura — tipicamente em torno de 900°C — necessário para decompor precursores químicos e forçar heteroátomos, como nitrogênio ou fósforo, para dentro da rede do grafeno.

Ponto Principal O forno tubular não apenas aquece o material; ele cria um ambiente termodinâmico específico que supera as barreiras de energia necessárias para a substituição atômica. Ao controlar rigorosamente a temperatura, as taxas de aquecimento e os gases atmosféricos, ele permite a redução simultânea de óxidos de grafeno e a inserção precisa de heteroátomos sem destruir a integridade estrutural do material.

Os Mecanismos de Modificação da Rede

Superando Barreiras de Energia de Ativação

Para dopar o grafeno com sucesso, é preciso quebrar as ligações carbono-carbono estáveis ou preencher vacâncias na rede. Isso requer energia térmica significativa.

O forno tubular aquece o sistema a altas temperaturas (por exemplo, 900°C) para decompor precursores de dopagem como melamina ou trifenilfosfina.

Essa energia térmica impulsiona a reação química onde os átomos de carbono no grafeno monocamada são substituídos por heteroátomos como nitrogênio ou fósforo.

Controlando a Atmosfera da Reação

A temperatura é apenas metade da equação; o ambiente químico dentro do tubo é igualmente crítico.

O forno permite um fluxo constante de gases inertes ou reativos, como nitrogênio ou argônio, para proteger o grafeno da combustão durante o aquecimento.

Ao manter essa atmosfera específica, o forno garante que os dopantes reajam com a rede do grafeno em vez de reagir com o oxigênio ambiente, o que simplesmente queimaria a amostra.

Redução e Reparo Simultâneos

Removendo Grupos de Oxigênio

Em muitas rotas de síntese, especificamente aquelas que começam com óxido de grafeno, o material é pesadamente oxigenado e isolante.

O ambiente de alta temperatura (até 900°C) reduz termicamente o óxido de grafeno, removendo efetivamente os grupos funcionais contendo oxigênio.

Restaurando a Rede sp2

À medida que o forno remove essas impurezas, a energia térmica ajuda a reorganizar os átomos de carbono.

Esse processo repara a rede hibridizada sp2, curando defeitos na estrutura.

Simultaneamente, os átomos de nitrogênio (de fontes como resíduos de amônio ou nitrato) utilizam essa energia térmica para ocupar as vacâncias deixadas pelos grupos de oxigênio removidos, fixando-os na rede.

Compreendendo as Compensações e Capacidades

Engenharia Estrutural Seletiva

Embora o objetivo principal seja frequentemente a dopagem, a versatilidade do forno tubular permite outras modificações estruturais dependendo do gás utilizado.

Por exemplo, a introdução de dióxido de carbono (CO2) a 800°C pode impulsionar a expansão controlada de sítios de oxidação para criar nanoporos ultrafinos.

No entanto, isso requer controle rigoroso; a seleção inadequada de gás ou o gerenciamento de temperatura podem criar poros grandes e não seletivos que arruínam a resistência mecânica do material.

Especificidade de Temperatura

Nem todos os processos exigem calor máximo; o forno permite tratamento específico por estágio.

Para estruturas de grafeno impressas, uma temperatura mais baixa (por exemplo, 350°C) é suficiente para carbonizar os copolímeros aglutinantes e melhorar o contato entre as camadas de grafeno.

Operar em temperaturas desnecessariamente altas para essas aplicações pode degradar o substrato ou levar à decomposição térmica indesejada.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a utilidade do seu forno tubular de alta temperatura, alinhe seus parâmetros de processo com seus objetivos específicos de material:

- Se o seu foco principal é a dopagem atômica: Mire em temperaturas em torno de 900°C sob fluxo de Nitrogênio, utilizando precursores como melamina para forçar a substituição dentro da rede.

- Se o seu foco principal é o reparo estrutural e condutividade: Use uma atmosfera de Argônio a 900°C para reduzir termicamente o óxido de grafeno e restaurar a rede sp2.

- Se o seu foco principal é a criação de filtros de peneiramento iônico: utilize uma atmosfera de CO2 a 800°C para nucleiar nanoporos específicos em vez de dopar a rede.

A precisão no controle térmico e atmosférico é a diferença entre destruir sua amostra e projetar um material de alto desempenho.

Tabela Resumo:

| Objetivo do Processo | Temperatura Ótima | Atmosfera | Função Chave |

|---|---|---|---|

| Dopagem com Heteroátomos | ~900°C | Nitrogênio (N2) | Supera a energia de ativação para substituição atômica |

| Reparo Estrutural | ~900°C | Argônio (Ar) | Reduz óxido de grafeno e restaura a rede sp2 |

| Criação de Nanoporos | ~800°C | Dióxido de Carbono (CO2) | Impulsiona a expansão controlada de sítios de oxidação |

| Carbonização do Aglutinante | ~350°C | Gás Inerte | Melhora o contato em estruturas de grafeno impressas |

Eleve a Síntese dos Seus Materiais com a Precisão KINTEK

O controle térmico e atmosférico preciso é a diferença crítica entre a degradação do material e a engenharia de alto desempenho. A KINTEK fornece fornos de laboratório de alta temperatura de última geração, incluindo sistemas especializados Tubulares, a Vácuo e CVD, projetados especificamente para lidar com as rigorosas demandas da pesquisa em grafeno e dopagem atômica.

Por que escolher KINTEK?

- P&D Especializado: Sistemas projetados para uniformidade de temperatura rigorosa e integridade atmosférica.

- Soluções Personalizáveis: Configurações adaptadas para atender aos seus precursores de dopagem e requisitos de fluxo de gás específicos.

- Confiabilidade Comprovada: Confiável por pesquisadores líderes para redução térmica e modificação estrutural.

Pronto para alcançar modificação de rede superior? Entre em contato com nossa equipe técnica hoje mesmo para encontrar o forno perfeito para suas necessidades exclusivas de síntese.

Guia Visual

Referências

- Yong Gao, Hongge Pan. Experimentally validated design principles of heteroatom-doped-graphene-supported calcium single-atom materials for non-dissociative chemisorption solid-state hydrogen storage. DOI: 10.1038/s41467-024-45082-9

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1400℃ Forno de mufla para laboratório

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Que manutenção um forno tubular horizontal requer? Garanta o Desempenho Máximo e a Segurança

- Como a taxa de resfriamento de um forno tubular de alta temperatura afeta as camadas CZTS desordenadas de Cu-Zn? Desbloqueie o Controle Preciso de Cátions

- Por que fornos tubulares de laboratório de alta precisão são usados para a ativação química de eletrocatalisadores de redução de oxigênio?

- Como o recozimento em um forno tubular de laboratório afeta a qualidade do In2Se3? Alcance Estabilização de Fase e Pureza

- Como os fornos tubulares multizona melhoram a eficiência do laboratório? Aumente o Rendimento com Processamento Paralelo

- Quais são as principais aplicações dos fornos tubulares de laboratório em ciência e engenharia de materiais? Calor de Precisão para Materiais Avançados

- Como um forno tubular contribui para o estágio de ativação química na produção de carvão ativado? Insights de Especialistas

- Como um forno tubular converte energia para aquecer? Domine o Controle Térmico Preciso para o Seu Laboratório