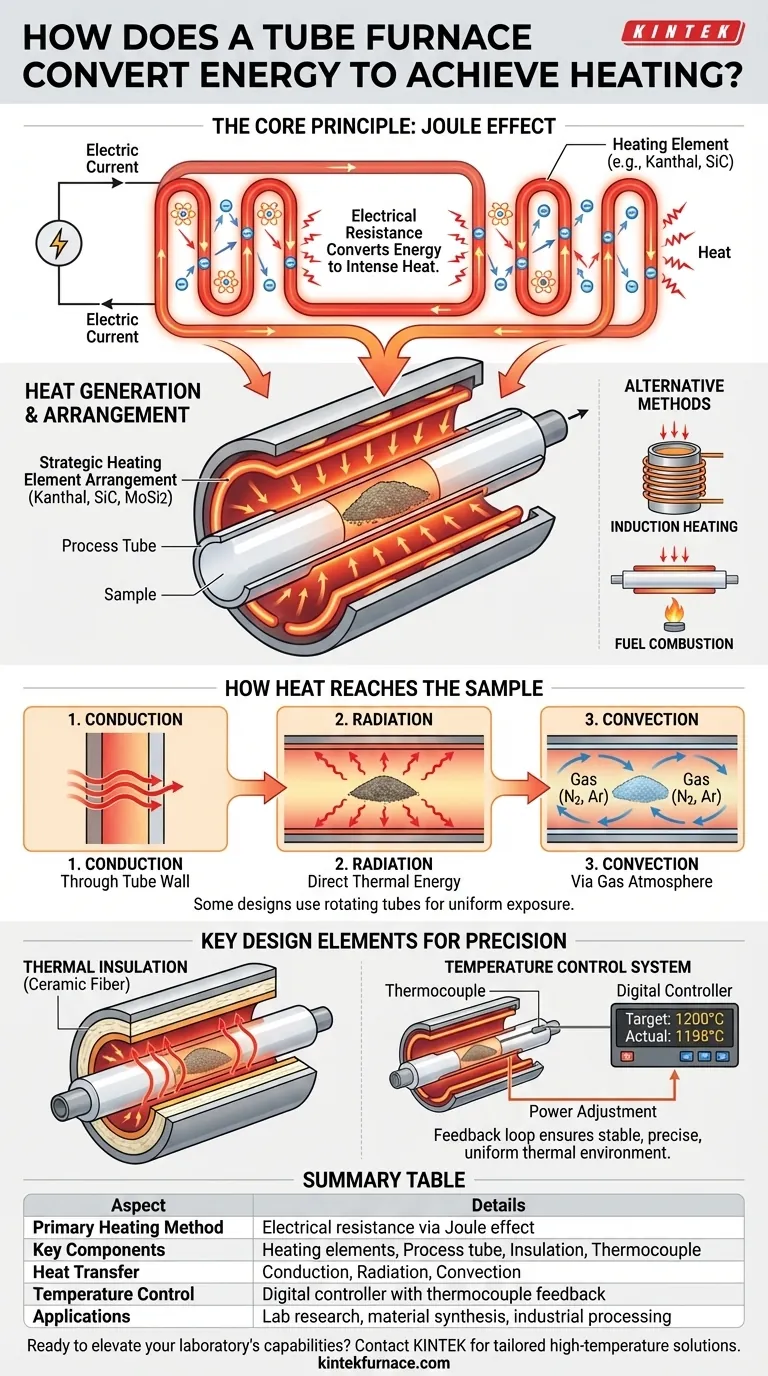

Em sua essência, um forno tubular converte energia em calor principalmente através do princípio da resistência elétrica. Quando uma corrente elétrica é forçada através de elementos de aquecimento especializados que cercam um tubo central, os elementos resistem ao fluxo de eletricidade, liberando essa energia como calor intenso – um fenômeno conhecido como efeito Joule. Essa energia térmica é então transferida através do tubo para aquecer a amostra ou material contido dentro.

Um forno tubular é um sistema de aquecimento de alta precisão que gera calor ao redor de um tubo de processo e o transfere cuidadosamente para dentro. Sua eficácia reside não apenas na geração de calor, mas no controle e contenção precisos para criar um ambiente térmico estável e uniforme para uma amostra.

O Princípio Central: Da Eletricidade ao Calor

O método mais comum para geração de calor em um forno tubular moderno é elegante em sua simplicidade. Ele se baseia na conversão direta de energia elétrica em energia térmica.

O Efeito Joule em Ação

O processo começa quando o forno é ligado e uma corrente elétrica controlada é enviada aos seus elementos de aquecimento. Esses elementos são feitos de materiais com alta resistência elétrica.

À medida que a eletricidade luta para passar por esses materiais, o atrito em nível atômico gera calor intenso. Este é o mesmo princípio básico que faz as bobinas de um fogão elétrico brilharem em vermelho.

O Papel dos Elementos de Aquecimento

Os elementos de aquecimento são o coração do forno. Eles são tipicamente feitos de ligas robustas como Kanthal (FeCrAl) ou materiais à base de cerâmica como carboneto de silício (SiC) e dissilicieto de molibdênio (MoSi2).

Esses elementos são estrategicamente dispostos ao redor da câmara cilíndrica do forno, garantindo que o tubo de processo central seja banhado em calor radiante de múltiplas direções.

Métodos Alternativos de Aquecimento

Embora a resistência elétrica seja a mais comum, existem outros dois métodos para aplicações específicas:

- Aquecimento por Indução: Utiliza uma bobina eletromagnética para induzir uma corrente diretamente dentro de um cadinho condutor (geralmente tungstênio) dentro do tubo. Isso aquece o cadinho, que então irradia energia térmica para a amostra. Este método é excepcionalmente rápido e eficiente para materiais específicos.

- Combustão de Combustível: Em algumas grandes instalações industriais, um forno tubular pode queimar combustível como gás natural ou propano. Isso é menos comum em ambientes de laboratório devido à dificuldade em obter controle preciso de temperatura.

Como o Calor Chega à Amostra

Gerar calor é apenas o primeiro passo. O segundo passo crítico é transferir esse calor de forma eficiente e uniforme para a amostra dentro do tubo de processo.

Condução Através da Parede do Tubo

O calor gerado pelos elementos externos deve primeiro passar pela parede sólida do tubo de processo. Isso ocorre por condução, à medida que a energia térmica vibra os átomos no material do tubo, transmitindo a energia para dentro.

A escolha do material do tubo (por exemplo, quartzo, alumina ou liga metálica) é crítica, pois dita a temperatura máxima e a taxa de transferência de calor.

Convecção e Radiação Dentro do Tubo

Uma vez que a parede interna do tubo está quente, o calor se move para a amostra através de dois mecanismos primários:

- Radiação Térmica: A parede interna quente do tubo irradia energia térmica diretamente para a amostra. Este é um modo significativo de transferência de calor, especialmente em altas temperaturas.

- Convecção: Se o tubo for preenchido com uma atmosfera gasosa (como nitrogênio ou argônio), esse gás aquecerá, circulará e transferirá calor para a amostra através de correntes de convecção.

Alguns projetos também incorporam um tubo rotativo, que agita o material da amostra para garantir que cada parte seja exposta à fonte de calor para um processamento mais uniforme.

Compreendendo os Elementos Chave do Projeto

Uma pilha de elementos de aquecimento não é um forno. A capacidade de atingir e manter uma temperatura precisa e uniforme depende de componentes de design cruciais que gerenciam o calor.

O Desafio da Uniformidade

O calor naturalmente quer escapar para áreas mais frias. As extremidades do tubo do forno são uma fonte primária de perda de calor, o que pode criar um gradiente de temperatura indesejável onde o centro é mais quente do que as extremidades.

A Solução: Isolamento Térmico

Para combater a perda de calor e melhorar a eficiência, toda a câmara de aquecimento é revestida com camadas de isolamento de fibra cerâmica de alta qualidade.

Este isolamento retém a energia térmica, minimizando a energia necessária para manter a temperatura e ajudando a concentrar o calor dentro da cavidade do forno para melhor uniformidade.

O Cérebro: Sistemas de Controle de Temperatura

O controle preciso é inegociável. Isso é alcançado com um sistema de feedback de termopar.

Um termopar é um sensor de temperatura colocado perto dos elementos de aquecimento ou do tubo de processo. Ele relata constantemente a temperatura a um controlador digital. O controlador compara esta leitura em tempo real com o ponto de ajuste do usuário e ajusta a energia enviada aos elementos de aquecimento para manter a temperatura alvo com incrível precisão.

Como Aplicar Isso ao Seu Objetivo

O método de conversão de energia e transferência de calor que você precisa depende inteiramente do seu material e objetivo de processamento.

- Se o seu foco principal é o aquecimento preciso e uniforme para trabalho geral de laboratório: Fornos de resistência elétrica padrão oferecem a melhor combinação de controle, confiabilidade e versatilidade para a maioria das aplicações de pesquisa.

- Se o seu foco principal é o aquecimento rápido de materiais condutores: Um forno de indução é superior, pois aquece o material ou cadinho diretamente, evitando a necessidade de transferência condutiva e convectiva mais lenta.

- Se o seu foco principal é o processamento industrial em massa em escala: A combustão de combustível pode ser uma opção econômica, mas sacrifica o controle preciso essencial para processos laboratoriais sensíveis.

Em última análise, entender como um forno gera e gerencia o calor o capacita a selecionar a ferramenta certa para seu objetivo científico ou industrial específico.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Método de Aquecimento Principal | Resistência elétrica via efeito Joule |

| Componentes Chave | Elementos de aquecimento (ex: Kanthal, SiC), tubo de processo, isolamento, termopar |

| Mecanismos de Transferência de Calor | Condução através do tubo, radiação e convecção internas |

| Controle de Temperatura | Controlador digital com feedback de termopar para precisão |

| Aplicações | Pesquisa de laboratório, síntese de materiais, processamento industrial |

Pronto para elevar as capacidades do seu laboratório com soluções de alta temperatura personalizadas? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer fornos avançados como Muffle, Tubo, Rotativo, Vácuo & Atmosfera e Sistemas CVD/PECVD. Nossa profunda personalização garante que eles atendam às suas necessidades experimentais únicas para aquecimento preciso e uniforme. Entre em contato conosco hoje para discutir como nossas soluções podem impulsionar sua pesquisa!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência