A manutenção adequada de um forno tubular a vácuo é uma disciplina crítica, não apenas uma série de tarefas. Envolve principalmente a inspeção regular, limpeza e conservação do sistema de vácuo (bomba, vedações e câmara), do sistema de fornecimento de gás, dos elementos de aquecimento e de todas as fontes de alimentação associadas. Você deve sempre seguir os procedimentos e cronogramas específicos descritos nas diretrizes do fabricante do seu equipamento.

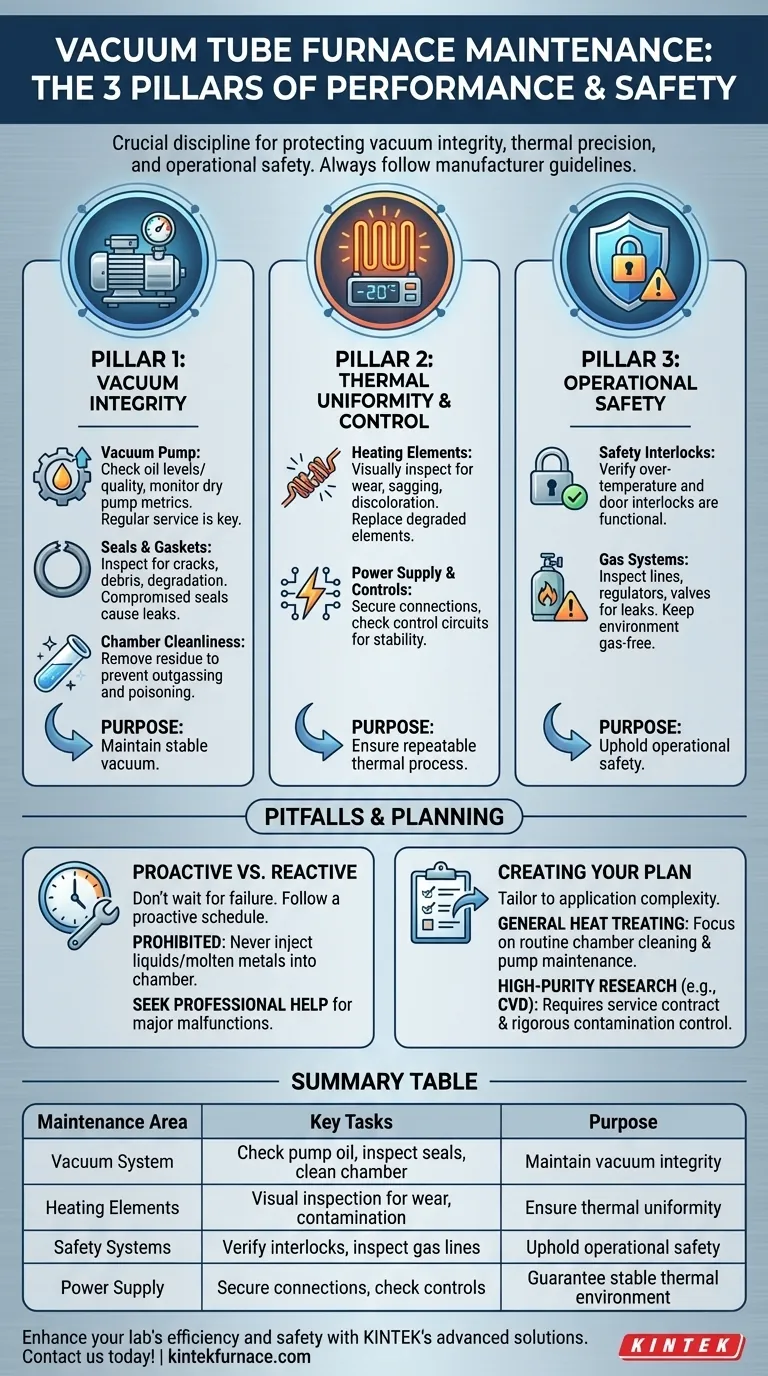

O propósito central da manutenção não é meramente limpar o equipamento. É proteger os três pilares de sua função: a integridade do vácuo, a precisão do processo térmico e a segurança de toda a operação.

A Base: Por Que a Manutenção é Crucial

Um forno a vácuo é um sistema de componentes interdependentes e de alto desempenho. A falha na manutenção de uma parte compromete inevitavelmente as outras, levando a processos falhos, equipamentos danificados ou riscos de segurança.

Pilar 1: Mantendo a Integridade do Vácuo

Todo o propósito do forno é anulado se ele não conseguir atingir e manter um vácuo estável.

- A Bomba de Vácuo: Este é o coração do sistema. Verificações regulares dos níveis e qualidade do óleo (para bombas baseadas em óleo) ou monitoramento de métricas de desempenho (para bombas secas) são essenciais.

- Vedações e Juntas: Todas as vedações em portas, portas e passagens devem ser inspecionadas quanto a rachaduras, detritos ou degradação. Uma vedação comprometida é a fonte mais comum de vazamento de vácuo.

- Limpeza da Câmara: Qualquer resíduo ou contaminação dentro do tubo de processo pode desgaseificar quando aquecido, contaminando a atmosfera de vácuo e impedindo que o sistema atinja sua pressão alvo.

Pilar 2: Garantindo a Uniformidade e o Controle Térmico

A temperatura precisa e uniforme é crítica para obter resultados repetíveis, seja para recozimento, sinterização ou deposição química a vapor (CVD).

- Elementos de Aquecimento: Inspecione visualmente os elementos quanto a sinais de desgaste, flacidez ou descoloração. A contaminação do processo pode fazer com que eles se degradem e falhem prematuramente.

- Fonte de Alimentação e Controles: Certifique-se de que todas as conexões estejam seguras e que os circuitos de controle estejam funcionando. Uma fonte de alimentação flutuante levará a um ambiente térmico instável.

Pilar 3: Mantendo a Segurança Operacional

Esses sistemas de alta temperatura operam sob condições extremas e exigem atenção intransigente aos protocolos de segurança.

- Travas de Segurança: Verifique regularmente se todos os recursos de segurança, como proteção contra superaquecimento e travas de porta, estão funcionando.

- Sistemas de Gás: Se você estiver usando gases de processo, inspecione todas as linhas, reguladores e válvulas quanto a vazamentos. O ambiente de trabalho do forno deve ser mantido livre de quaisquer gases inflamáveis ou corrosivos.

Armadilhas e Considerações Comuns

A manutenção não é um procedimento único para todos. Compreender o contexto do seu trabalho é fundamental para evitar erros caros e tempo de inatividade desnecessário.

O Impacto da Complexidade da Aplicação

Nem todos os fornos a vácuo têm as mesmas demandas de manutenção. Um forno simples para tratamento térmico geral é muito menos exigente do que um sistema CVD de alta pureza.

- Fornos Padrão: A manutenção geralmente é simples, focando na saúde básica do sistema de vácuo e nas verificações dos elementos de aquecimento. Os requisitos operacionais são menos rigorosos.

- Fornos CVD Avançados: Estes exigem manutenção altamente técnica. A pureza do processo é primordial, o que significa que mesmo uma contaminação menor pode arruinar os resultados. A manutenção é mais frequente, mais detalhada e geralmente requer habilidades profissionais especializadas.

Manutenção Proativa vs. Reativa

Nunca espere que um problema ocorra. Um cronograma proativo é sua melhor defesa.

- Ações Proibidas: Nunca injete líquidos ou metais fundidos diretamente na câmara do forno. Isso causa danos imediatos e catastróficos.

- Ajuda Profissional: Se ocorrer um mau funcionamento ou dano significativo, não tente fazer um reparo complexo por conta própria, a menos que você seja um técnico qualificado. Entre em contato com o fabricante ou um profissional certificado.

Criando Seu Plano de Manutenção

Sua estratégia de manutenção deve estar diretamente ligada à aplicação e complexidade do seu forno.

- Se o seu foco principal for tratamento térmico geral ou recozimento: Sua maior prioridade é a limpeza rotineira da câmara e a manutenção consistente da bomba de vácuo.

- Se o seu foco principal for pesquisa de alta pureza (por exemplo, CVD): Você deve investir em um contrato de serviço formal e desenvolver um rigoroso protocolo de controle de contaminação.

- Se você estiver avaliando a compra de um novo forno: Considere o cronograma de manutenção recomendado pelo fabricante e seus custos associados na sua análise de custo total de propriedade.

Uma rotina de manutenção consistente é a maneira mais eficaz de garantir a segurança, a confiabilidade e a longevidade do seu forno a vácuo.

Tabela Resumo:

| Área de Manutenção | Tarefas Chave | Propósito |

|---|---|---|

| Sistema de Vácuo | Verificar óleo da bomba, inspecionar vedações, limpar câmara | Manter a integridade do vácuo |

| Elementos de Aquecimento | Inspeção visual para desgaste, contaminação | Garantir uniformidade térmica |

| Sistemas de Segurança | Verificar intertravamentos, inspecionar linhas de gás | Manter a segurança operacional |

| Fonte de Alimentação | Conexões seguras, verificar controles | Garantir ambiente térmico estável |

Garanta que seu forno tubular a vácuo opere com desempenho máximo com as soluções avançadas da KINTEK. Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções de fornos de alta temperatura como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda atende precisamente às suas necessidades experimentais exclusivas. Entre em contato hoje mesmo para discutir como podemos melhorar a eficiência e a segurança do seu laboratório!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência