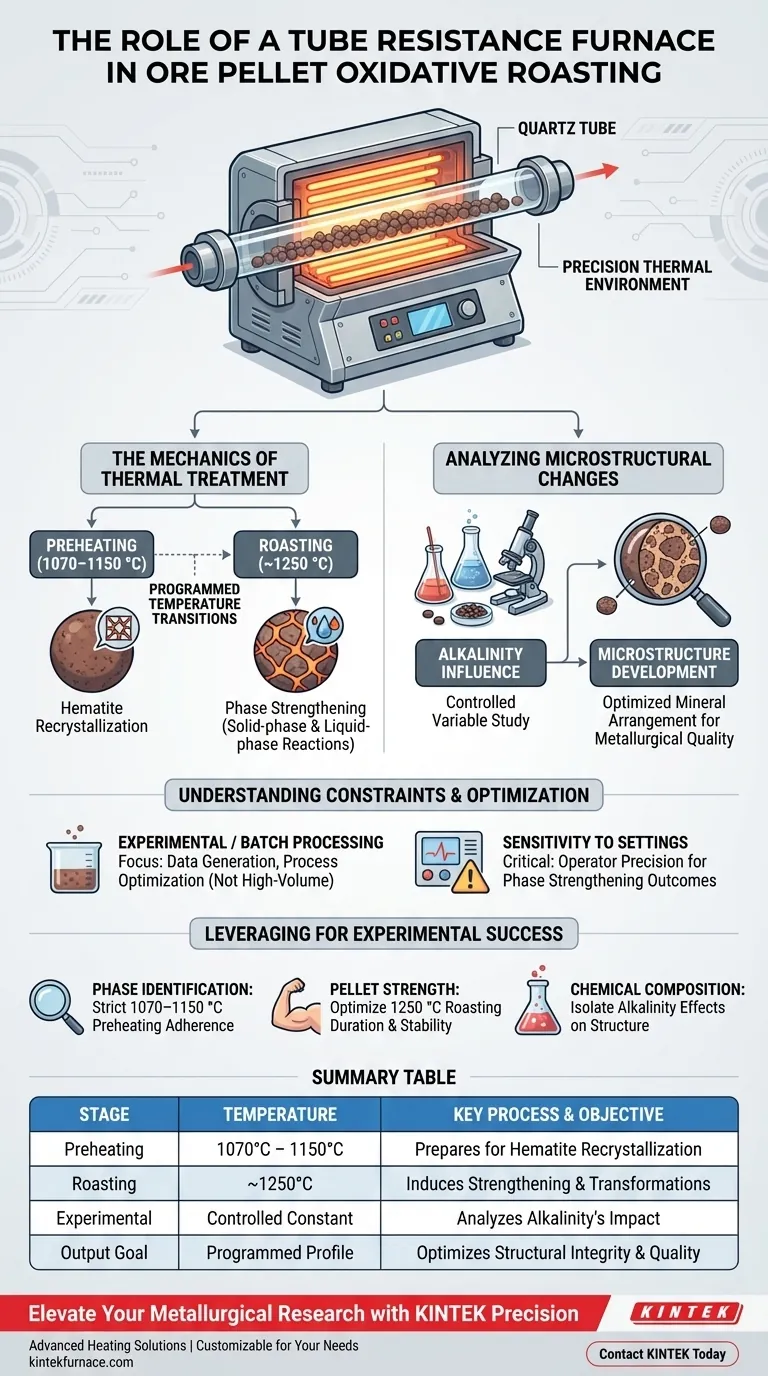

Um forno de resistência tubular atua como um ambiente térmico de precisão projetado especificamente para gerenciar as fases críticas da ustulação oxidativa de pelotas de minério. Ele funciona executando transições de temperatura programadas — alternando entre pré-aquecimento (1070–1150 °C) e ustulação (1250 °C) — para impulsionar transformações químicas e físicas essenciais, como a recristalização da hematita e o fortalecimento de fases.

O valor principal de um forno de resistência tubular reside em sua capacidade de isolar e controlar variáveis térmicas. Ele serve como uma plataforma experimental que permite aos pesquisadores determinar exatamente como fatores como a alcalinidade influenciam a microestrutura e a resistência da pelota final.

A Mecânica do Tratamento Térmico

Controle Preciso de Temperatura

O papel fundamental do forno é fornecer um ambiente de alta temperatura estritamente controlado. Ao contrário das unidades de aquecimento gerais, ele é projetado para executar perfis térmicos específicos necessários para mudanças metalúrgicas.

Ele gerencia a transição entre dois estágios térmicos distintos. Primeiro, mantém temperaturas de pré-aquecimento tipicamente na faixa de 1070 °C a 1150 °C.

Subsequentemente, ele aumenta para temperaturas de ustulação em torno de 1250 °C. Essa capacidade de comutação programável garante que as pelotas sejam submetidas às condições exatas necessárias para que reações específicas ocorram.

Indução de Transformações de Fase

O calor aplicado pelo forno não é apenas para secagem; é o catalisador para a recristalização da hematita.

Nessas temperaturas elevadas, a estrutura interna da pelota de minério começa a se reorganizar. O ambiente do forno promove essa cristalização, que é vital para a integridade estrutural da pelota.

Reações de Fortalecimento

Além da recristalização, o forno facilita reações de fortalecimento em fase sólida e líquida.

Essas reações criam as ligações internas que conferem à pelota sua resistência física. O calor controlado garante que essas reações ocorram uniformemente em toda a pelota.

Análise de Mudanças Microestruturais

O Impacto da Alcalinidade

O forno serve como uma plataforma experimental central para o estudo de variáveis químicas.

Ele é especificamente usado para observar como a alcalinidade afeta a composição mineralógica das pelotas. Mantendo as condições térmicas constantes, os pesquisadores podem atribuir as mudanças microestruturais diretamente aos níveis de alcalinidade.

Desenvolvimento Microestrutural

O objetivo final do uso deste forno é entender e otimizar a microestrutura da pelota.

A interação entre as fases de pré-aquecimento e ustulação determina em grande parte o arranjo final das fases minerais. Essa evolução microestrutural é o que dita a qualidade metalúrgica do minério processado.

Compreendendo as Restrições Operacionais

Escala e Vazão

É importante reconhecer que um forno de resistência tubular é primariamente uma ferramenta experimental ou de processamento em batelada.

Ele é projetado para análise precisa e definição de parâmetros, em vez de produção em massa de alto volume. Sua força reside na geração de dados e otimização de processos, não na vazão de material a granel.

Sensibilidade às Configurações Programadas

A qualidade do resultado depende inteiramente da precisão das configurações programadas.

Como o forno é um ambiente "estritamente controlado", pequenos desvios nas entradas de temperatura de pré-aquecimento ou ustulação podem alterar significativamente os resultados do fortalecimento de fases. A precisão do operador na configuração do perfil térmico é crítica.

Aproveitando o Forno para Sucesso Experimental

Para maximizar a utilidade de um forno de resistência tubular em seus estudos metalúrgicos, considere a seguinte abordagem com base em seus objetivos específicos:

- Se seu foco principal for Identificação de Fases: a adesão rigorosa à janela de pré-aquecimento de 1070–1150 °C é essencial para preparar o material para a recristalização adequada da hematita.

- Se seu foco principal for Resistência da Pelota: concentre-se em otimizar a duração e a estabilidade da fase de ustulação de 1250 °C para maximizar as reações de fortalecimento em fase líquida.

- Se seu foco principal for Composição Química: utilize o forno como uma variável constante para isolar como os níveis de alcalinidade em mudança alteram a estrutura mineral interna.

O controle de precisão sobre o perfil térmico é o fator definidor na otimização da qualidade da pelota usando esta tecnologia.

Tabela Resumo:

| Estágio | Faixa de Temperatura | Processo Chave e Objetivo |

|---|---|---|

| Pré-aquecimento | 1070°C – 1150°C | Prepara o material para recristalização da hematita |

| Ustulação | ~1250°C | Induz fortalecimento em fase líquida e transformações de fase |

| Experimental | Constante Controlado | Analisa o impacto da alcalinidade na microestrutura mineral |

| Objetivo de Saída | Perfil Programado | Otimiza a integridade estrutural da pelota e a qualidade metalúrgica |

Eleve Sua Pesquisa Metalúrgica com a Precisão KINTEK

Desbloqueie todo o potencial de sua análise de pelotas de minério com as soluções avançadas de aquecimento da KINTEK. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece sistemas de Tubo, Mufla, Rotativo, Vácuo e CVD de alto desempenho projetados para fornecer os perfis térmicos rigorosos necessários para ustulação oxidativa complexa e fortalecimento de fases.

Esteja você otimizando níveis de alcalinidade ou aperfeiçoando a recristalização da hematita, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa.

Pronto para alcançar qualidade superior de pelota e precisão de dados?

Entre em Contato com a KINTEK Hoje Mesmo para Consultar Nossos Especialistas

Guia Visual

Referências

- Yufeng Guo, Xinyao Xia. Optimizing High-Al2O3 Limonite Pellet Performance: The Critical Role of Basicity in Consolidation and Reduction. DOI: 10.3390/met15070801

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Quais condições ambientais principais um forno tubular de laboratório fornece para a sulfurização de MoS2? Domine a Síntese a 750 °C

- Qual é o futuro dos sistemas de fornos zonificados? Soluções Mais Inteligentes, Adaptativas e Eficientes em Termos de Energia

- Quais são os principais usos dos fornos tubulares em laboratórios? Desbloqueie a Precisão na Síntese de Materiais e Tratamento Térmico

- Qual é a diferença entre um forno mufla e um forno tubular? Escolha a ferramenta de alta temperatura certa

- Quais são os requisitos técnicos para um forno tubular industrial para cloração seletiva? Atingir 1873 K com precisão

- Qual é a função de um forno tubular de alta temperatura na preparação de TiO2 Preto? Aumentar o Poder Fotocatalítico

- Por que um forno tubular é essencial para a síntese do catalisador Ru-TiO2/PC? Domine o Controle Complexo da Atmosfera

- Qual papel um forno tubular desempenha na preparação de portadores de biochar? Domine o Controle da Pirólise da Biomassa